Регулирование и проверка установки ИДТ-90

Нормальная работа установки ИДТ-90, продолжительность ее службы и получение точных результатов оценки топлив непосредственно зависят от качества регулирования, настройки и своевременной проверки состояния материальной части.

Регулировку и проверку двигателя необходимо проводить по мере надобности и обязательно после переборки цилиндрово-поршневой группы, которая осуществляется не реже, чем через каждые 150 часов работы, на режиме. Регулировку и проверку агрегатов и приборов следует проводить в соответствии с указаниями, изложенными в паспортах, формулярах или другой техдокументации.

Регулирование зазоров в клапанах

Зазоры предварительно устапавлипаются на холодном двигателе:

- для всасывающего клапана - 0,20 мм;

- для выхлопного клапна - 0,25 мм.

Окончательно зазоры следует проверять и устанавливать на прогретом двигателе после работы ка топливе не менее 30 мин при стандартных условиях испытания. Зазоры на прогретом двигателе должны быть на обоих клапанах равными 0.2 ± 0,025 мм.

Во время регулирования зазоров, поршень должен находиться в положении, при котором оба клапана, закрыты. Зазоры проверяются щупом, входящим в комплект инструмента, прикладываемого к установке. При этом щуп, соответствующий по размеру измеряемому зазору, должен проходить между штоком клапана и торцом полусферы свободно, а щуп, толщина которого на 0,05 мм больше, проходить не должен.

После установления требуемых зазоров регулировочные винты коромысел необходимо застопорить контргайками.

Проверка и регулировка фаз газораспределения

Фазы газораспределения в градусах поворота коленчатого вала должны соответствовать следующим данным:

- начало открытия всасывающего клапана - 10° ±2° после ВМТ;

- конец закрытия всасывающего клапана - 34° ± 2° после НМТ;

- начало открытия выхлопного клапана - 40° ± 2° до НМТ;

- конец закрытия выхлопного клапана - 15° ±2° после ВМТ;

- перекрытие клапанов - 5° ± 2°.

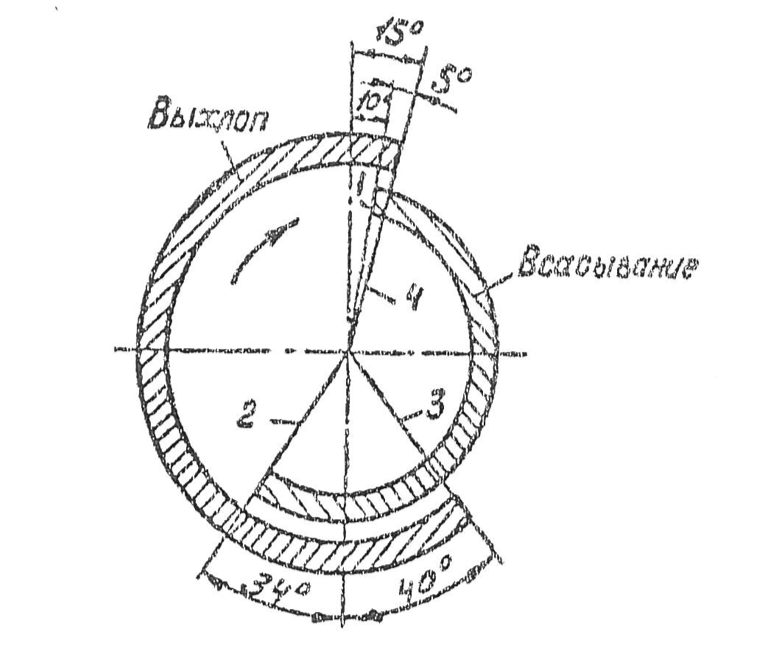

Диаграмма газораспределения двигателя представлена на рисунке 52.

Фазы газораспределения устанавливаются при сборке установки на заводе изготовителе. На совмещенные зубья шестерни коленчатого вала и шестерни газораспределения наносят специально Х-образные метки. Фазы следует проверять и регулировать только после переборки газораспределительного механизма, снятия распределительного вала или коленчатого вала.

Рисунок 52 - Диаграмма газораспределения:

- открытие всасывающего клапана;

- закрытие всасывающего клапана;

- открытие выхлопного клапана;

- закрытие выхлопного клапана

Проверяют фазы газораспределения при произвольной степени сжатия. Установить зазоры между штоками и коромыслами обоих клапанов, равными 0,25 мм, при положении поршня в ВМТ в такте сжатия. На шпильку крепления крышки клапанного механизма надеть приспособление с индикатором для проверки фаз газораспределения (рисунок 53) и закрепить его гайкой так, чтобы ножка индикатора находилась против всасывающего клапана. Затем на тарелку клапана установить ножку индикатора и, прокручивая коленчатый вал по ходу вращения (за маховик), зафиксировать момент начала движения стрелки индикатора, определяя тем самым начало открытия всасывающего клапана по градуировке на маховике.

Конец закрытия всасывающего клапана определяют по моменту прекращения движения стрелки индикатора.

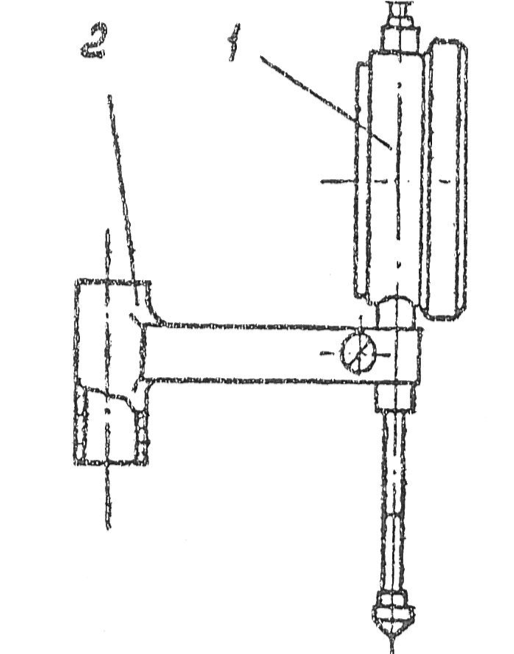

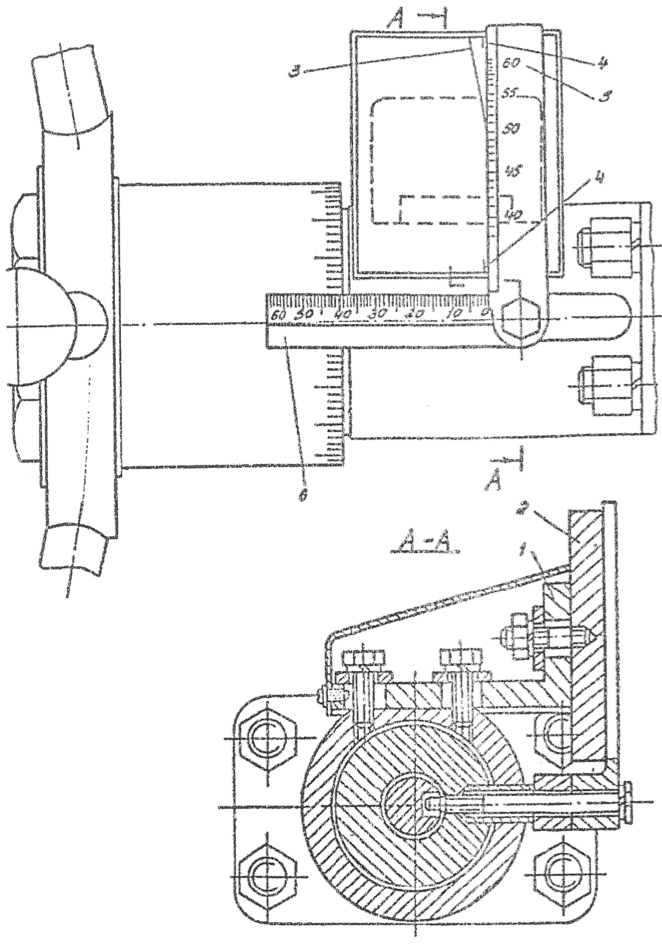

Рисунок 53 - Приспособление для проверки фаз газораспределения:

- индикатор;

- кронштейн

Для проверки фазы выхлопа поставить ножку индикатора на тарелку выхлопного клапана и повторить все операции, как описано выше.

После переборки двигателя для правильной установки фаз газораспределения необходимо шестерню коленчатого вала и шестерню газораспределения установить так, чтобы зубья с Х-образными отметками совместились. Затем, при положении коленчатого вала в ВМТ, поворотом распределительного валика против часовой стрелки (осторожно, за торцовый паз валика), установить его в положение, при котором толкатель всасывающего клапана находится на затылке кулачка. Установить зазор 0,25 мм между штоком и коромыслом всасывающего клапана. Используя приспособление для установки фаз газораспределения (рисунок 54), затянуть гайку разжимных колец шестерни распределительного валика, внимательно следя, чтобы валик не развернулся в приспособлении. После этого установить маховик в положение, соответствующее 10° ±2С после ВМТ, и по стрелке индикатора, ножка которого установлена на тарелку всасывающего клапана, определить правильность момента открытия и закрытия клапана. Проверка открытия и закрытая выхлопного клапана аналогична.

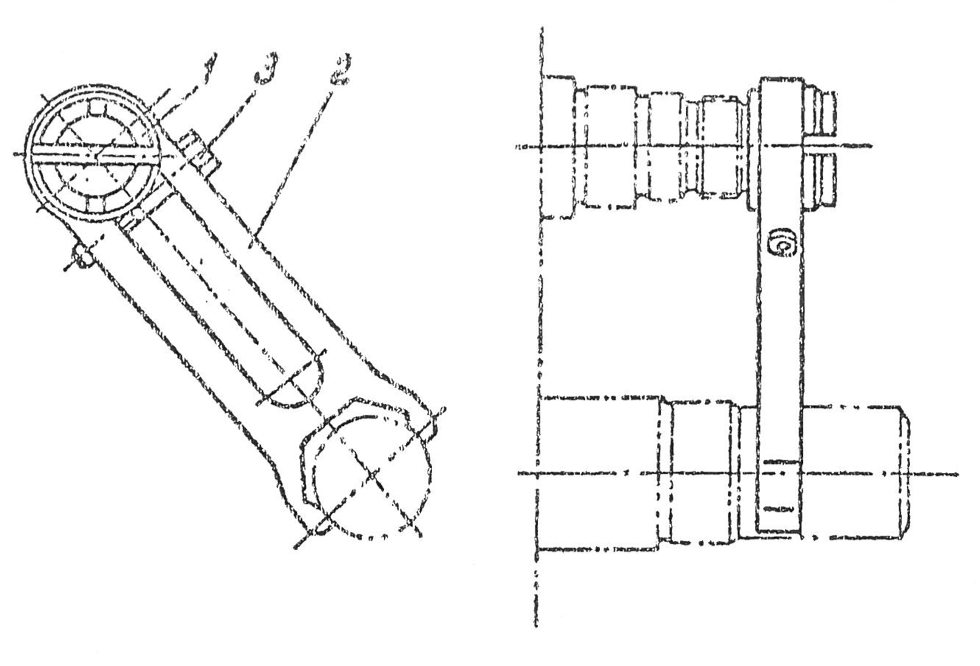

Рисунок 54 - Приспособление для установки фаз газораспределения:

- втулка;

- вилка;

- зажимной винт

Установка микрометра степени сжатия

Установку микрометра, замеряющего степень сжатия, проводить на холодном двигателе при температуре масла в картере 50-65°С следующим образом:

- установить поршень в ВМТ в такте сжатия;

- залить в камеру сгорания объем дистиллированной воды равный 114 см3.

Заливать воду следует через верхнее резьбовое отверстии под индикатор воспламенения мерной бюреткой (емкостью 100 мл). Уровень залитой в камеру сгорания воды должен совпадать верхним наружным торцом резьбового отверстия под индикатор воспламенения, что достигается за счет перемещения поршенька механизма степени сжатия.

В этом положении показания микрометра должны соответствовать 0±0,1 (степень сжатия примерно 6,9). Указанную операцию следует провести трижды, причем во всех замерах показания микрометра не должны выходить из пределов 0±0,1. При заливке воды необходимо следить за полным вытеснением воздуха из камеры сгорания. После каждой проверки воду из камеры сгорания следует удалить резиновой грушей и прокручиванием двигателя от электромотора в течение 30-60сек при открытом резьбовом отверстии.

Если показания микрометра не соответствуют 0, что может иметь место при замене деталей цилиндро-поршневой группы, то следует переставить нониус шкалы.

Определяют зависимость степени сжатия от показаний микрометра, измерив объем камеры сгорания заливаемым объемом воды при показаниях микрометра от 10 до 60 мм через 10 мм. По среднему объему для каждого показания микрометра вычислить степень сжатия по формуле:

е = 1 + Vп / (Vвмт - Vх),

где е -степень сжатия;

Vп - рабочий объем цилиндра, равный 652см3;

Vвмт - объем воды, залитой в камеру сгорания;

Vх - объем воды, вытесняемый концом индикатора воспламенения, равный З,2см3.

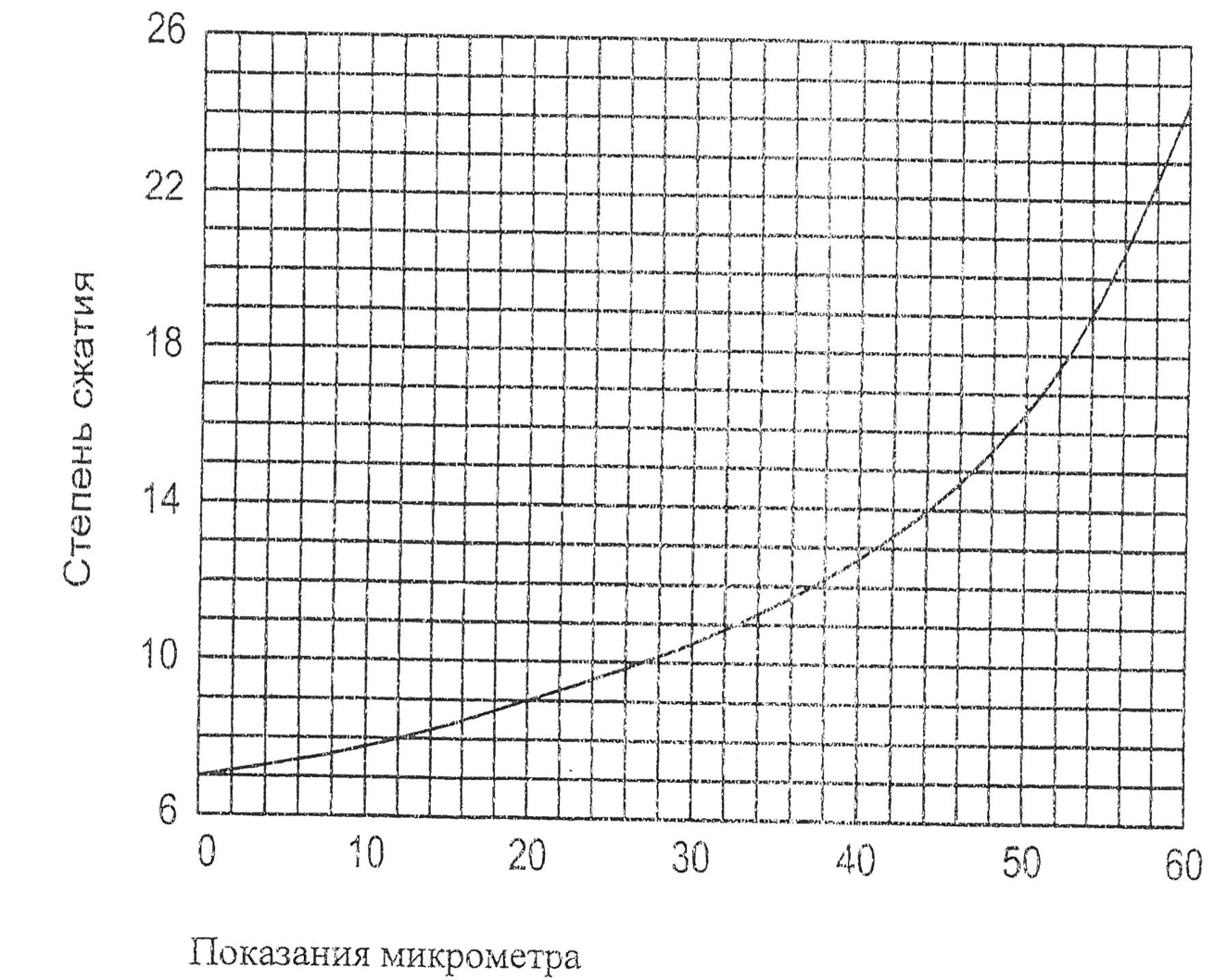

По значениям показаний микрометра и соответствующим им значениям степени сжатия строят график их зависимости.

Типовой график зависимости степени сжатия от показаний микрометра приведен на рисунке 55. График строят в соответствии со следующими данными:

| Микрометр, мм | 0 | 10 | 20 | 30 | 40 | 50 | 60 |

|---|---|---|---|---|---|---|---|

| Степень сжатия | 6,9 | 7,72 | 8,83 | 10,40 | 12,77 | 16,68 | 24,50 |

Сравнивают типовой график с полученным.

Рисунок 55 - Типовая зависимость степени сжатия, установленная по показаниям микрометра

Установка и регулирование приспособления для ориентировочной оценки цетановых чисел

Для правильной установки приспособления (см. рисунок 14) необходимо:

- при положении микрометра, соответствующем степени сжатия совпадения вспышек на топливе с цетановым числом 50, переместить планку с наклонной риской 3 до получения пересечения этой риски с отметкой цетановое число 50 на вертикальной планке 5;

- совместить риски 4 на планке 2 с лезвием вертикальной планки 5, оставляя на месте точку пересечения наклонной риски с вертикальной планкой;

- затянуть гайки крепления планки 2 и проверить зазор между лезвием шкалы и плоскостью планки. Величина зазора не должна превышать 0,1 мм;

- проверить правильность показаний цетановых чисел по приспособлению после определения их стандартным методом.

Рисунок 14 - Приспособления для ориентировочной оценки цетановых чисел:

- угольник;

- планка неподвижная;

- риска отсчета;

- риски установочные;

- планка подвижная;

- шкала-линейка.

Перечисленные операции проводятся на заводе-изготовителе, при этом точность оценки цетановых чисел по приспособлению порядка ± 3 цетановых единицы.

В процессе эксплуатации после переборки цилиндро-поршневой группы или механизма изменения степени сжатия, а также с целью повышения точности оценки цетановых чисел по приспособлению, необходимо проводить регулировку приспособления.

Для этого следует:

- установить микрометр степени сжатия на величину, соответствующую степени сжатия совпадения вспышек для смеси эталонов с цетановым числом 50;

- ослабить две гайки крепления неподвижной планки 2 и, перемещая ее, найти точку пересечения наклонной риски 3 с отметкой цетановое число 50 на вертикальной планке 5;

- затянуть гайки крепления планки 2, проследив, чтобы лезвие планки 5 совмещалось с рисками 4 на планке 2, и зазор между лезвием шкалы и плоскостью планки не превышал 0,1 мм;

- проверить правильность показаний цетановых чисел по приспособлению, сравнив с результатами, полученными стандартным методом.

Проверка давления сжатия и компрессии

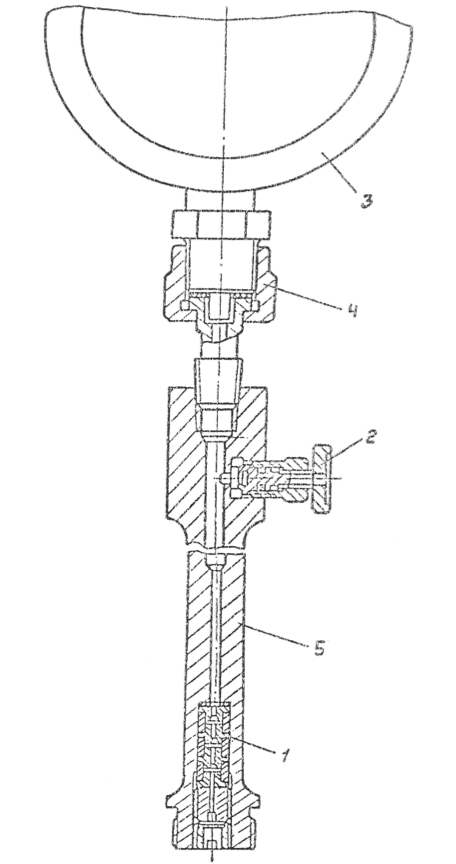

Давление сжатия следует проверять при прокрутке двигателя от электромотора (при отключенной подаче топлива) специальным манометром для проверки давления сжатия с пределами измерений от 0 до 100 кгс/см2 (рисунок 56).

Рисунок 56 - Манометр для проверки давления сжатия:

- обратный клапан;

- перепускной клапан;

- манометр;

- гайка зажимная;

- корпус.

Манометр снабжен обратным и перепускным клапанами в корпусе, который входит в резьбовое отверстие головки цилиндра. Обратный клапан пропускает воздух из камеры сгорания только в одном направлении (к манометру). Поэтому манометр не реагирует на понижение давления при обратных ходах поршня, а показывает максимальное давление сжатия. Перепускной клапан предназначен для выпуска воздуха из манометра.

Перед проверкой давления сжатия двигатель необходимо прогреть в течение 20-30 мин до получения стандартного рабочего режима.

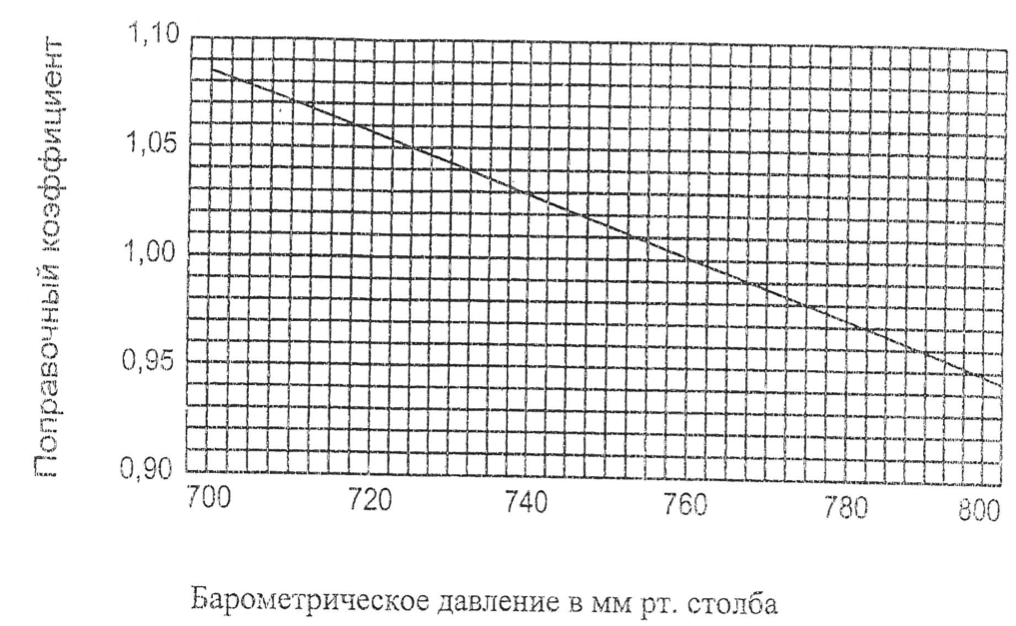

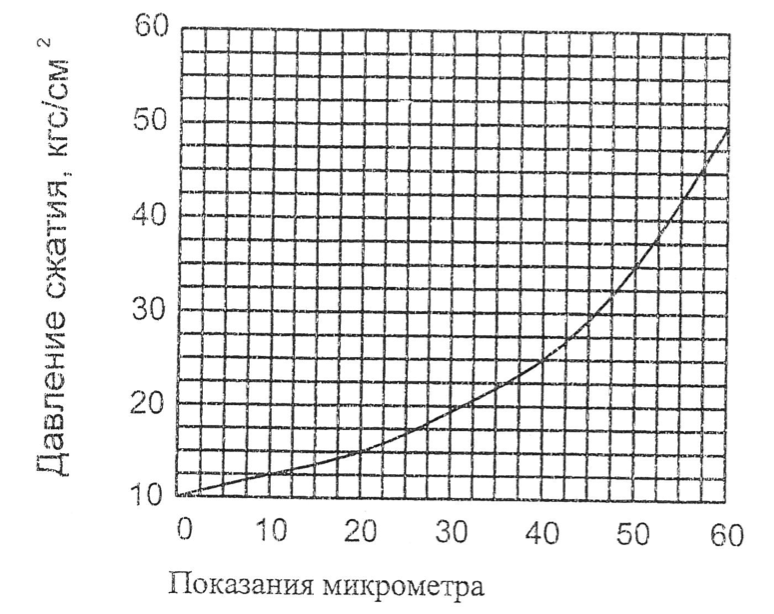

Проверку давления сжатия следует производить при степенях сжатия, соответствующих следующим положениям микрометра: 0; 10; 20; 30; 40; 50; 60мм. По полученным значениям, приведенным к нормальному барометрическому давлению, построить график зависимости давления сжатия от степени сжатия. Поправочный коэффициент найти по шкале (рисунок 57). Полученная зависимость не должна значительно отличаться от графика, приведенного в формуляре установки.

Рисунок 57 - Поправочный коэффициент на давление сжатия для различного барометрического давления

При барометрическом давлении 760 мм рт. ст. при показании микрометра на маховичке равном 50,00 давление сжатия должно составлять (1636 50) кПа при условии быстрого считывания показания после остановки двигателя, работавшего при стандартном рабочем режиме.

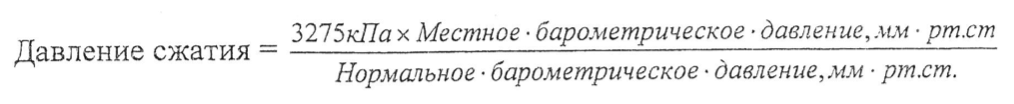

Для двигателей, эксплуатируемых при нестандартном барометрическом давлении, давление сжатия можно подсчитать по формуле:

Пример: Давление сжатия при 710 мм рт. ст. = 3275 х 710 / 760 = 3060 кПа

Определение давления сжатия следует производить в течение как можно более короткого периода времени во избежание возможности сгорания вследствие наличия даже небольшого количества масла в манометре или камере сгорания.

Типовая зависимость давления сжатия от степени сжатия приведена на рисунке 58.

Рисунок 58 - Типовая зависимость давление сжатия, установленная по показаниям микрометра

Кроме проверки давления сжатия рекомендуется проверять компрессию двигателя прокручиванием от руки коленчатого вала за маховик по ходу вращения.

Регулирование давления масла в магистрали

Давление масла в магистрали от 157 до 215 кПа (1,9 ± 0,3) кгс/см устанавливается на заводе-изготовителе. В процессе эксплуатации давление может незначительно изменяться из-за приработки шестерен маслопомпы и изменения зазоров.

При необходимости давление масла можно регулировать с помощью редукционного клапана следующим образом: отвернуть колпачок клапана и, ослабив контрящую гайку, поворотом регулировочного винта в ту или другую сторону изменять натяжение пружины редукционного клапана. Таким способом можно увеличивать или уменьшать перепуск масла в картер, добиваясь требуемого давления в магистрали.

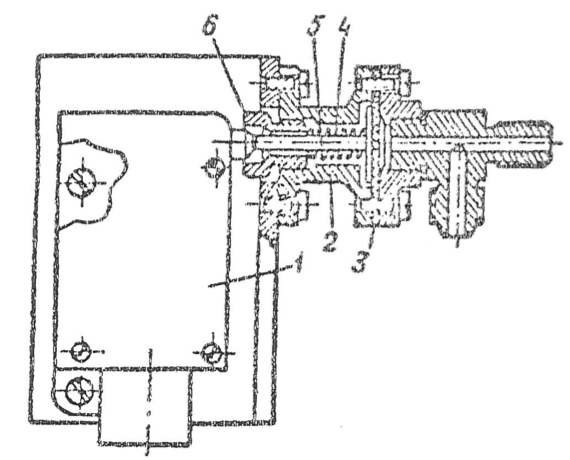

Регулирование блокировочного автомата

Блокировочный автомат давления масла (см. рисунок 23) должен обеспечивать запуск двигателя при давлении в системе смазки (1,4 ±0,1) кгс/ см2 и остановку при падении давления масла ниже 0,9 кгс/см2,

Рисунок 23 - Автомат блокировочный:

- микропереключатель;

- корпус;

- диафрагма;

- приужина;

- шток;

- регулирующая втулка.

Автомат отрегулирован на заводе изготовителе за счет натяжения пружины регулировочной втулкой. При необходимости правильность регулировки можно проверить при запуске и остановке двигателя. Уменьшая натяжение пружины редукционного клапана, можно понизить давление масла в системе и установить по дистанционному манометру давление, при котором происходит автоматическая остановка двигателя.

Проверка разрежения в картере

Для обеспечения нормальной работы двигателя и предотвращения утечки масла, через сальники давление газов в картере должно быть равно атмосферному или ниже его на от 25 до 150 мм водяного столба. Разрежении проверяется водяным манометром (с установкой не прикладывайся) во время работы двигателя на рабочем режиме и не должно превышать 255 мм водяного столба.

Если в картере давление выше атмосферного, необходимо осмотреть, прочистить и промыть бензином клапан суфлера. Чрезмерно длинная труба с несколькими коленами для отвода газов из картера может являться причиной плохой работы суфлера.

Регулирование натяжения ременной передачи

Обороты коленчатого вала должны быть (900 ± 9) об/мин. Если приводные ремни натянуты слабо, то число оборотов может несколько превышать допустимые пределы за счет проскальзывания ремней.

Натяжение ремней проверяется грузом весом 3,5 кг, прикладываемым к середине ремня. Если стрелка прогиба ремня находится в пределах 20 - 30 мм, то натяжение считается нормальным.

Увеличить или уменьшить натяжение ремней можно перемещением подставки, с закрепленным на ней электродвигателем, вдоль фундаментальной плиты при помощи специального упорного винта, ввернутого в подставку.

Окончательное натяжение ремней передачи следует проверить при работе двигателя на топливе путем замера оборотов коленчатого вала тахометром.

Часовой механизм тахометра заводится на определенное время нажатием кнопки. С момента включения часового механизма включается сцепление, и стрелка отсчитывает число оборотов. Показания читаются по большой шкале тахометра от 0 до 10000 об/мин. Для сбрасывания показаний на тахометре имеется специальная кнопка.

Регулирование давления открытия распылителя форсунки

Давлением открытия распылителя форсунки называется

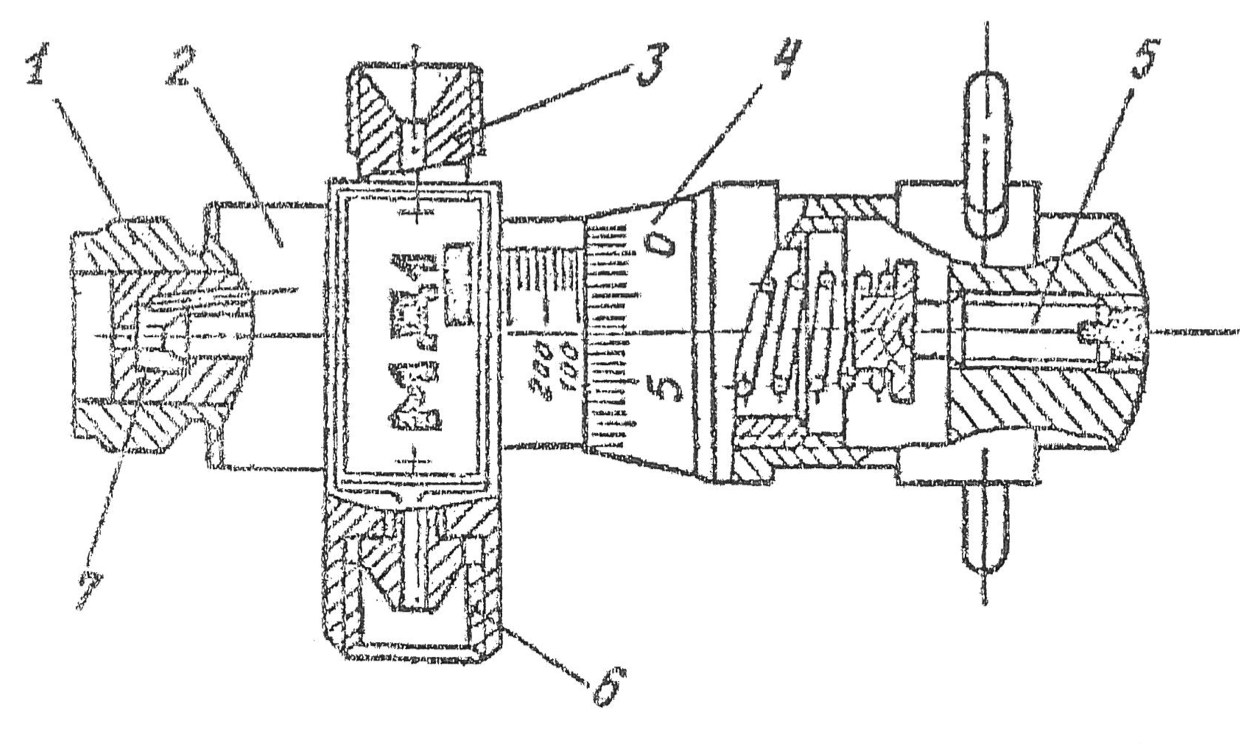

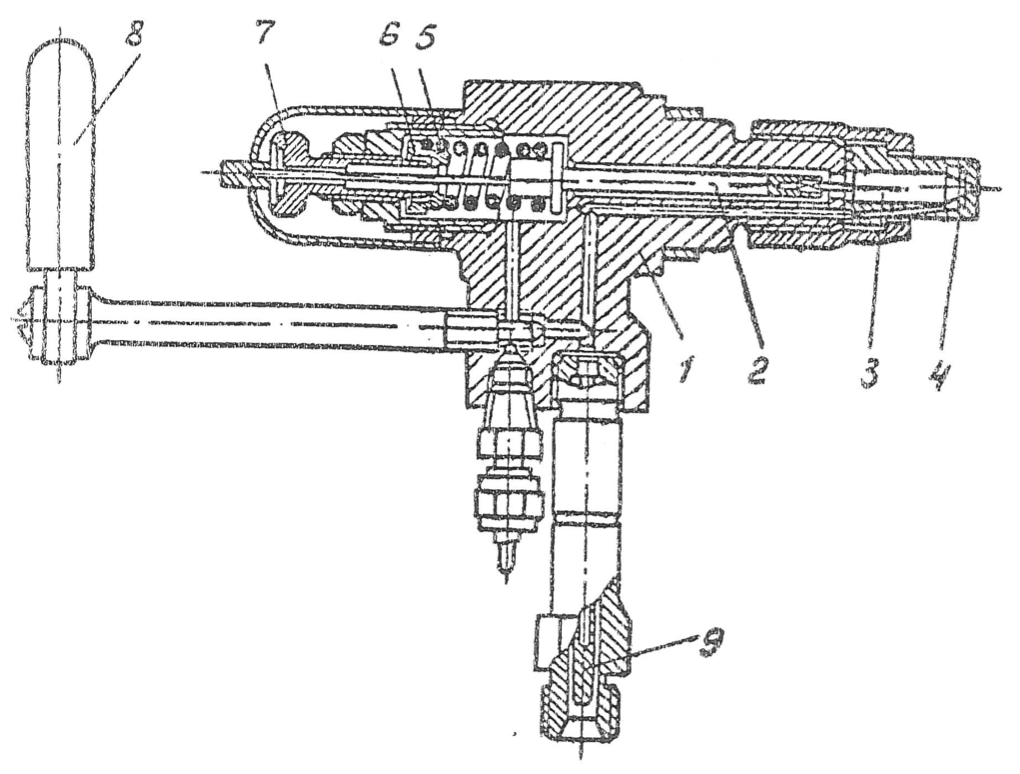

давление, при котором открывается распылитель форсунки и топливо впрыскивается в камеру сгорания двигателя. Для проверки давления впрыска необходимо использовать максиметр типа МД 1 (рисунок 60), прилагаемый к установке.

Рисунок 60 - Максиметр МД-1:

- штуцер;

- корпус;

- штуцер присоединительный;

- барабан;

- винт регулировочный;

- штуцер присоединительный

- Юраспылитель.

Прибор МД 1 рассчитан на диапазон давлений от 0 до 250 кгс/см3. Однако не рекомендуется пользоваться прибором в диапазоне от 0 до 50 кгс/см , где чувствительность его понижена. Конструктивно прибор состоит из корпуса 2, барабана 4, штуцера 1, штуцеров 3 и 6 подвода и отвода жидкости. Внутри корпуса прибора имеется распылитель, нагруженный пружиной. Сила затяжки пружины регулируется с помощью барабана 4, навернутого на резьбовой конец корпуса.

На корпусе прибора и барабана нанесены деления. На корпусе имеется 8 делений через 25 кгс/см2, на барабане - 50 делений через 0,5 кгс/см2.

В барабан прибора ввернут регулировочный винт 5, который после тарировки максиметра заливается свинцом и пломбируется.

Схема работы прибора следующая:

Давление, имеющееся в системе, действует на конус иглы распылителя 7, создавая силу, действующую на пружину. Для определения давления в системе необходимо с помощью барабана подобрать такую силу затяжки пружины, которая бы уравновесила силу, действующую на иглу распылителя от давления в системе. Это положение равновесия определяется по моменту начала выбрасывания жидкости через отверстие штуцера 1. Результат фиксируется показаниями прибора по шкалам.

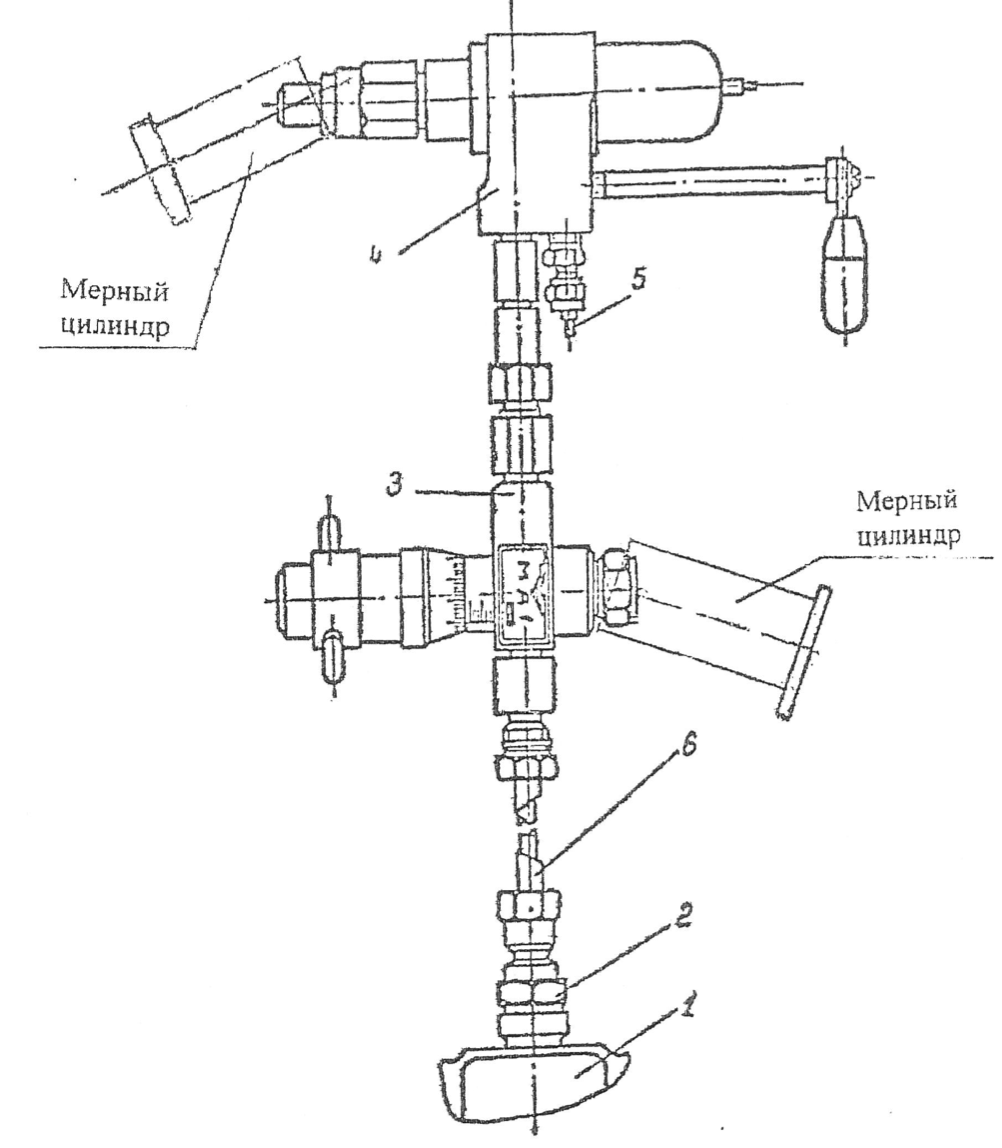

Для проверки давления впрыска, форсунку ФБ-7 отсоединяют от цилиндра и от трубки высокого давления, после чего присоединяют к освободившемуся концу трубки высокого давления штуцер макеиметра. К противоположному штуцеру макеиметра необходимо присоединить форсунку (схема присоединения максиметра, форсунки и сбора топлива в цилиндры мерные приведена на рисунке 61).

Рисунок 61 - Схема подключения максиметра:

- 1-насос;

- 2-штуцер насоса;

- 3-максиметр;

- 4-форсунка;

- 5-трубопровод отсечки от форсунки;

- 6-трубопровод высокого давления.

Давление впрыска проверяют на товарном дизельном топливе при прокручивании двигателя установки от электродвигателя. Вращением барабана максиметра в диапазоне 102-110 кгс/см2 находят положение, при котором впрыск топлива производится в мерные цилиндры через форсунку и максиметр. Давление впрыска форсункой соответствует показаниям на микрометре и должно быть 0,3 ± 0,34 МПа (105 ± 4 кгс/см2). Если же при вращении барабана максиметра в указанном диапазоне невозможно подучить одинаковый расход через форсунку и максиметр, следует произвести регулировку форсунки. Для регулирования форсунки (см. рисунок 18) достаточно снять колпачок, закрывающий регулировочный винт и, ослабив контргайку, регулировочным винтом увеличить или уменьшить натяжение пружины. При увеличении натяжения пружины, давление впрыска увеличивается, при уменьшении - снижается.

Рисунок 18 - Форсунка ФБ-7:

- 1-корпус;

- 2-шток;

- 3-игла распылителя;

- 4-распылитель;

- 5-пружина;

- 6-тарелка пружины;

- 7-регулировочный винт;

- 8-ручка перепускного крана;

- 9-фильтр.

После регулировки необходимо вновь проверить давление впрыска и затем разгрузить максиметр, установив его шкалу на нулевое деление.

Установление угла опережения впрыска топлива

Одним из условий стандартного режима работы двигателя является постоянный угол опережения впрыска топлива, равный 13° ± 0,5° до ВМТ по углу поворота коленчатого вала. Чтобы обеспечить этот угол опережения впрыска, необходимо правильно установить угол подачи топлива насосом, то есть правильно смонтировать муфту сцепления насоса с приводным валиком.

Для регулирования положения муфты необходимо предварительно установить на работающем двигателе расход топлива в пределах 13±0,2 мл/мин (рекомендуется товарное дизельное топливо). Затем отсоединить от насоса трубку высокого давления и соединить диски муфты так, чтобы подъем мениска топлива в выходном штуцере насоса происходил за 35-40° до ВМТ в такте сжатия при среднем положении рычага механизма изменения угла опережения впрыска топлива. Окончательно угол опережения регулируется микрометром и проверяется по неоновому индикатору ИПЗВ- 2.

Проверка распыла топлива форсункой

Значительную роль в работе двигателя имеет качество и форма распыла топлива форсункой. Распыл топлива должен быть тонким, конус факела симметричным относительно оси форсунки. Не допускаются перебои, подтекания из форсунки и отдельные струйки нераспыленного топлива.

Для проверки формы распыла топлива, необходимо снять форсунку с цилиндра и, прокручивая двигатель от электромотора, подавать топливо к форсунке. Конус распыла топлива 2,5°±2° на форсунке обеспечивается и контролируется заводом-изготовителем. Контроль потребителем ведется по выбросу топлива в атмосферу (не должно быть подтеков из распылителя, капель и струй). Также данную операцию можно производить и на отдельно приобретенном стенде.

Контроль формы распыла на симметричность и характерные признаки следует производить путем анализа следа одиночного впрыска топлива на лист фильтровальной бумаги, помещенный на расстоянии приблизительно 7,6 см (3 дюйма) от распылителя (сопла). Типичная форма распыла изображена на рисунке 51.

Рисунок 51 - Типичная форма распыла при впрыска из форсунки ФБ-7.