Основные монтажные наладочные параметры установки двигателя, приборов и стандартные рабочие условия

Монтаж установки ИДТ-90 и ее приборного оснащения

Установка, включающая двигатель и контрольно-измерительную аппаратуру, размещается на соответствующем фундаменте с подводкой к нему необходимых коммуникаций. Для выполнения этих работ требуется инженерно-техническая поддержка, и пользователь установки обязан обеспечить соблюдение всех государственных, местных законов и требований, относящихся к устанавливаемому оборудованию.

Помещение, оборудование, монтаж установки ИДТ-90.

Монтаж установки ИДТ - 90 на местах эксплуатации требует проведения определенного объема строительно-монтажных работ, подводку различных коммуникаций. Для обеспечения правильной и надежной работы установки необходимо при монтаже установки и оборудовании помещения руководствоваться рекомендациями, изложенными настоящем разделе:

1) требования к помещению

Установку ИДТ-90 следует располагать на специальном фундаменте в отдельной светлой комнате, площадью порядка 20 м2 на первом этаже здания.

Размещать фундамент следует таким образом, чтобы с разных сторон к двигателю и электромотору обеспечивался свободный подход и хорошее естественное освещение. Пол в помещении должен быть керамическим или цементным. Помещение должно иметь систему центрального отопления, водопровод, канализацию, электропроводку и приточно-вытяжную вентиляцию, обеспечивающую 15 - 20 кратный обмен воздуха в час. Рядом с помещением, где монтируется установка, должно быть дополнительное помещение для хранения, разливки и приготовления образцов топлив, оборудованное вытяжной вентиляцией (18 + 20 кратным обменом воздуха) и вытяжным шкафом. В это помещение должна быть подведена холодная и горячая вода.

Помещения, где расположена установка ИДТ-90 и где смешиваются и разливаются образны топлив, должны быть оборудованы по всем противопожарным правилам, обеспечены противопожарными средствами и сигнализацией;

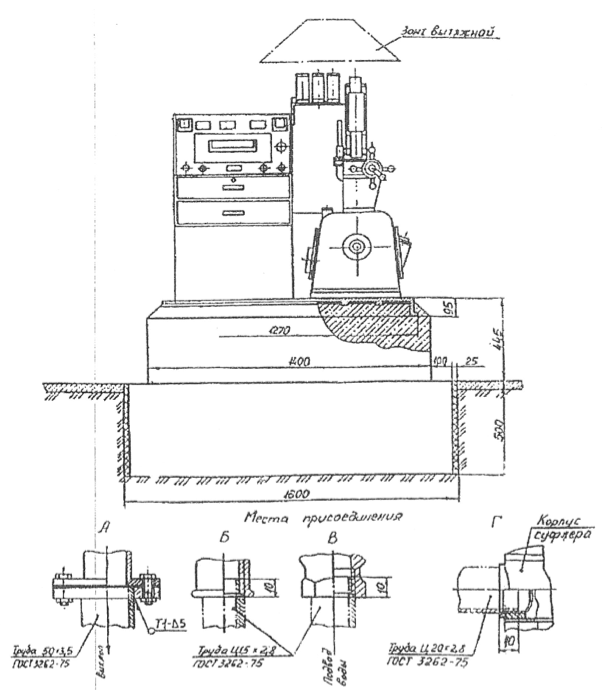

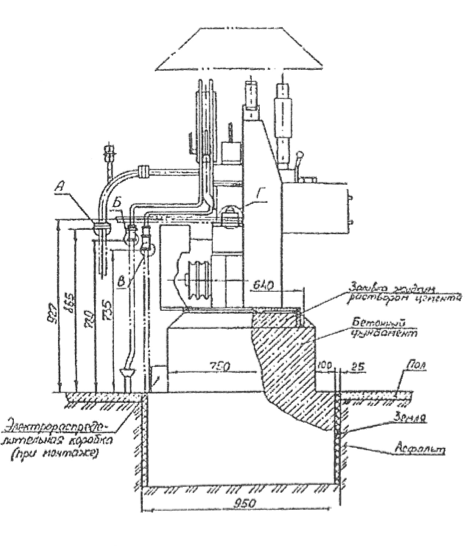

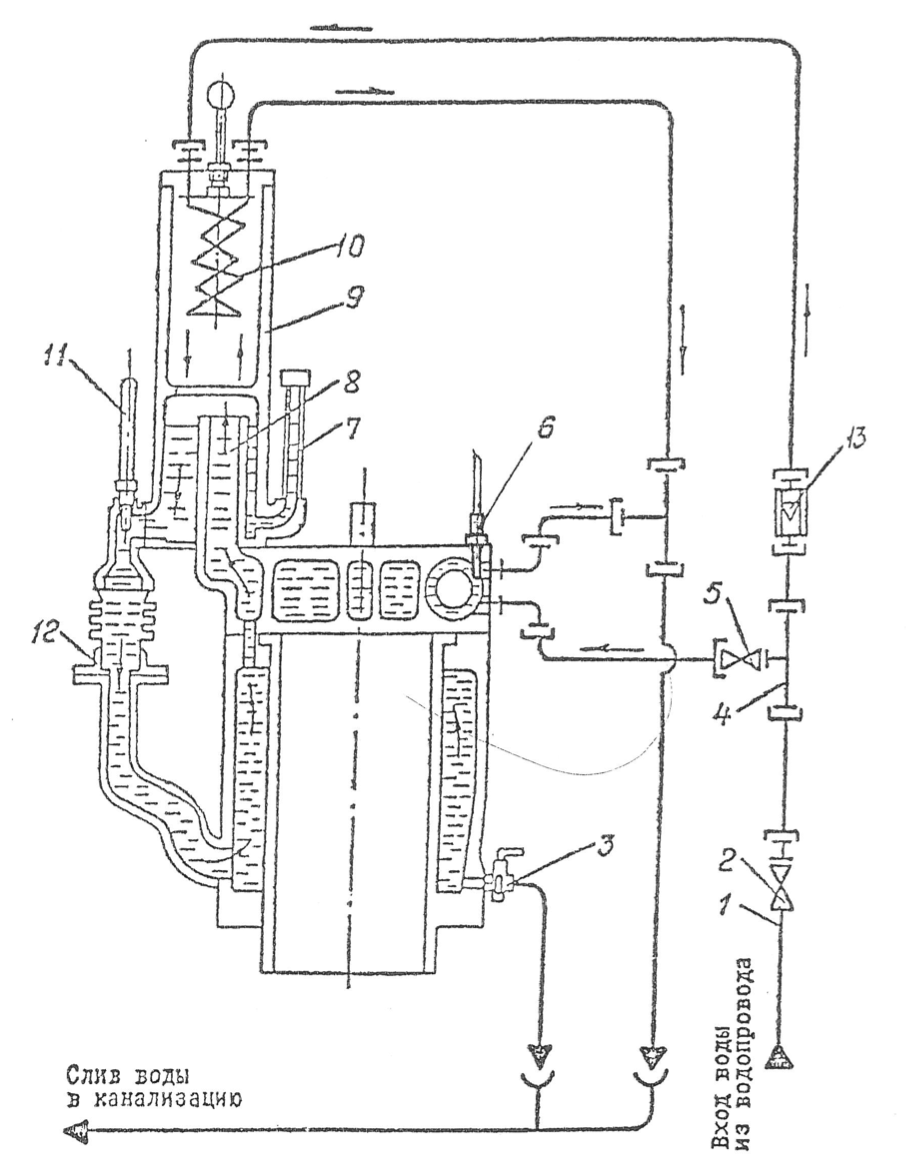

2) трубы подвода и отвода воды укладываются в траншею в полу помещения. Вода к трубкам холодильника должна подводиться по водогазопроводной трубе 15x2,8 (ТОСТ 3262), оборудованной на конце запорным вентилем. Для контроля за циркуляцией воды в системе, водоотводящие трубки, выводятся в приемную воронку (рисунки 26 и 49).

Рисунок 26 - Схема охлаждения установки ИДТ-90

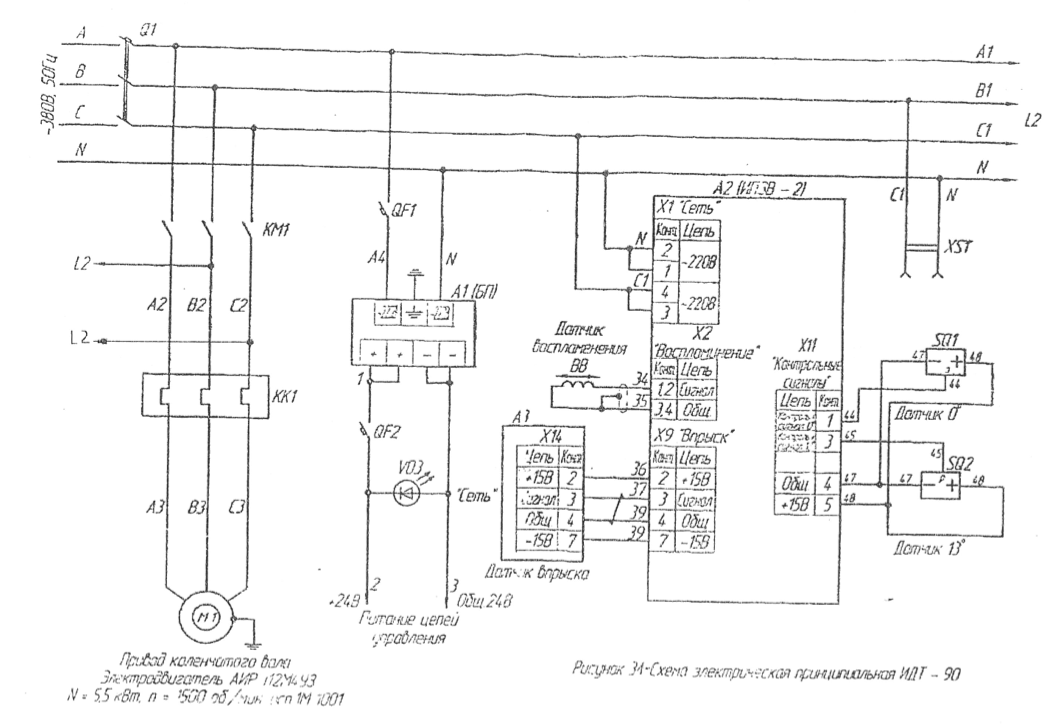

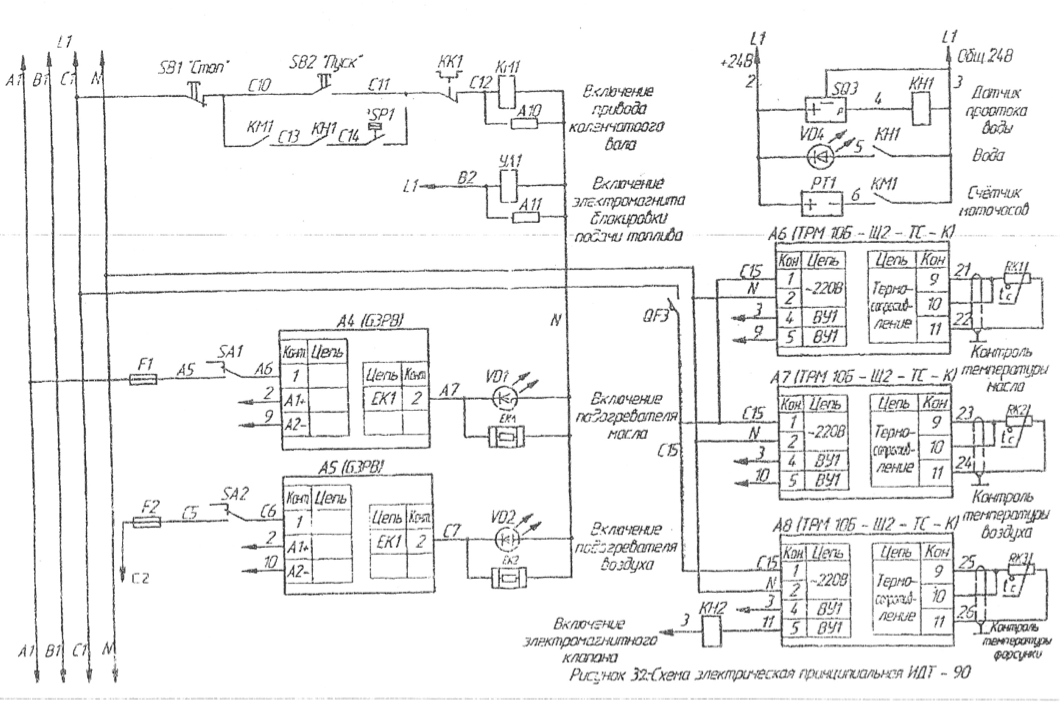

Для питания установки ИДТ-90 электроэнергией, в помещении монтируется электрораспределительный щит (с установкой не поставляется) с рубильником для силовой цели переменного тока напряжением 380 В; 50 Гц с предохранителями, вольтметром и другим необходимым оборудованием (рисунок 31, 32).

Электропроводка от распределительного щита к установке должна быть проложена в специальных трубках в траншее в полу помещения. При монтаже следует предусмотреть заземление установки и электрощита.

Выхлопные газы отводятся от двигателя через водо-газопроводную трубу 50x3,5 (ГОСТ 3262), с внутренним диаметром не менее 53 мм, которая сначала должна быть приварена к фланцу, прикладываемому к установке, а затем присоединена болтами к присоединительному колену выхлопной трубы. Общая длина труб выхлопной системы не должна превышать 6 метров и иметь не более двух изгибов (колен).

Масляные пары и газы из суфлера картера выводятся наружу по водогазопроводной трубе 20x2,8 (ГОСТ 3262). Горизонтальный участок этой трубы должен иметь уклон от двигателя, а выводное колено направлено вниз. В самой нижней точке трубы следует установить кран слива конденсата.

Установку в помещении следует монтировать на бетонный фундамент. Расстояние между задней стороной фундамента и стеной помещения должно быть не менее 1,5 м, а передняя и боковые стороны фундамента должны отстоять от стен не менее чем на 1,75 м. Схема и размеры фундамента приведены из рисунке 49. Фундамент должен быть расположен на прочном, хорошо утрамбованном грунте и, для большей прочности и виброустойчивости, иметь ступенчатую форму. Поверхность боковой наружной части фундамента должна быть гладкой (можно облицевать керамической плиткой), а сверху - шероховатой для лучшего схватывания цементной массой при монтаже фундаментной плиты установки.

В помещении должны быть установлены металлические шкафы для хранения запасных деталей, приспособлений, инструмента и необходимого количества эталонных и контрольных топлив для текущих определений.

Расконсерваций, монтаж и подготовка к пуску

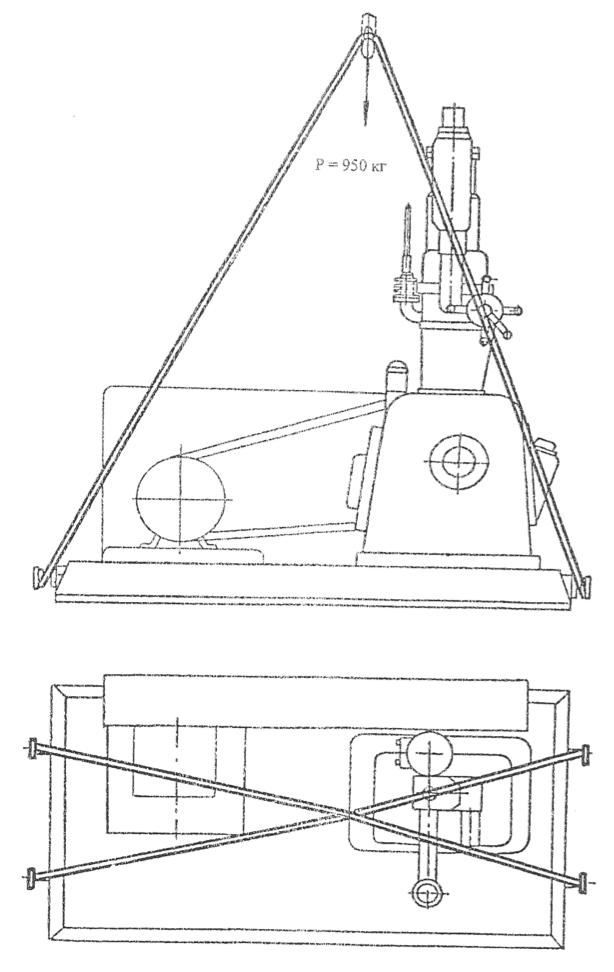

При распаковке установки ИДТ-90 необходимо вынуть ящики с запасными деталями, инструментом, приспособлениями и ящики с отдельно упакованными узлами. Вынуть отдельные детали и документацию, упакованные в ящиках пульта. Снять установку с деревянных салазок и выдержать ее перед расконсервацией 12 - 15 часов в помещении при температуре не ниже 15°С. При подъеме и перемещении установки краном, строповку следует вести согласно схеме, приведенной на рисунке 50.

Рисунок 50 - Схема строповки установки ИДТ-90

-

Расконсервацию и монтаж установки ИДТ-90 производить в следующей последовательности:

- распаковать ящики с инструментом и приспособлениями, смыть бензином консервирующую смазку;

- снять упаковочную бумагу с пульта управления, блока цилиндра и других узлов;

- осторожно снять ватой, смоченной ацетоном, антикоррозийный лак «Цапон» с маховика двигателя и шкива электромотора. Смыть бензином консервирующую смазку со всех наружных поверхностей и протереть их чистыми салфетками;

- прогреть блок цилиндра до температуры 40 - 50°С двух - трехкратной запивкой горячей воды в холодильник. Одновременно залить в картер 2,5 - 3,0 кг горячего масла, и, включив электроподогреватель масла, поддерживать температуру масла в картере 70 - 80°С в течение 1,5 - 2 часов. (Подогреватель масла предварительно должен быть подсоединен к сети 220 В);

- слить воду из холодильника и охлаждающей полости цилиндра;

- снять крышку клапанного механизма и вынуть тяги толкателей;

- снять блок цилиндра вместе с холодильником с картера. (Всасывающий воздушный патрубок с подогревателем воздуха от блока отсоединить, снять с подогревателя защитный чехол);

- смыть бензином консервирующую смазку с механизма изменения степени сжатия, зеркала цилиндра, камеры сгорания, клапанного механизма, поверхностей всасывающего и выхлопного окон, наружных поверхностей деталей блока цилиндра и электроподогревателя воздуха. Все детали протереть чистыми салфетками;

- открыть боковые крышки картера, смыть свежим горячим маслом МС-20 остатки консервирующей смазки с распределительного валика и деталей кривошипно-шатунного механизма;

- смыть горячим маслом консервирующую смазку с поршня и поршневых колец;

- протереть салфеткой, смоченной бензином, донышко поршня;

- слить масло из картера, не /допуская при этом понижения температуры ниже 50°С;

- установить блок цилиндра на картер, предварительно смазав зеркало гильзы цилиндра, поршень и поршневые кольца свежим маслом МС - 20. При установке поршня в цилиндр использовать специальное приспособление, обеспечивающие зажим поршневых колец;

- присоединить к блоку цилиндра воздушный патрубок с подогревателем;

- закрыть картер боковыми крышками;

- очистить от консервирующей смазки все наружные поверхности топливного насоса и форсунки;

- смонтировать установку на фундамент, подложив под нее механические клинья и выверить по уровню так, чтобы между плитой и фундаментом был зазор 20 - 40 мм;

- установить из досок опалубку по форме верхней части фундамента и залить жидкий раствор цемента из расчета 1:2. При заливке утрамбовывать раствор цемента с боков и заливать его через боковые отверстия внутрь плиты для заполнения внутренней полости. Кромка плиты должна быть залита по периметру на высоту 40 - 50 мм. Работы по монтажу можно продолжать только после затвердевания цемента;

- смонтировать на холодильник трубки системы охлаждения и подсоединить их к подводящим и отводящим трубопроводам (рисунок 26). Отводящие трубопроводы вывести в воронку;

- отсоединить механизм изменения степени сжатия, смазать поршенек масло - графитовой смазкой, вновь собрать и установить механизм;

- установить датчики впрыска и воспламенения;

- присоединить выхлопную трубу с теплоотражательным экраном;

- присоединить трубу, отводящую газы из картера к суфлеру;

- выполнить протяжку винтовых соединений электрических проводов на электроаппаратуре в пульте управления.

- подключить питание (380 В; 50 Гц с нулевым проводом) согласно электросхемам установки (см. рисунки 31 и 32). Соединить все штепсельные разъемы;

- заземлить установку;

- ввернуть в гнездо ртутный термометр, который был упакован в ящике пульта;

- осмотреть все крепления и соединения и убедиться в том, что провода, трубопроводы и другие детали не соприкасаются с подвижными частями двигателя;

- залить свежее масло в картер и охлаждающую жидкость в холодильник;

- подготовить двигатель к запуску и запустить его в соответствии с указаниями раздела Инструкция по эксплуатации ИДТ-90. Проработать не менее одного часа на степени сжатия 14 - 16, расходуя топливо попеременно из всех трех бачков;

- произвести регулировки и проверки в соответствии с требованиями раздела Инструкция по эксплуатации ИДТ-90;

- после выполнения всех указанных работ установку можно считать подготовленной к эксплуатации.

Условия проведения испытаний

-

Для правильной работы испытательной установки ее необходимо собрать и отрегулировать в соответствии с «Руководством по эксплуатации».Некоторые из регулировочных параметров устанавливаются техническими условиями на составные элементы, другие во время сборки двигателя, либо после его переборки, прочие же являются режимами работы двигателя, которые должен контролировать и регулировать оператор в ходе проведения испытаний:

- скорость вращения коленчатого вала двигателя 900 ± 9 об/мин, когда двигатель работает с подачей и сгоранием топлива, максимально допустимый разброс скорости вращения двигателя за время проведения испытаний не должен превышать 9 оборотов в минуту;

- скорость вращения коленчатого вала двигателя в режиме горения топлива не должна превышать, более чем на 3 оборота в минуту, скорости его вращения в случае прокручивания двигателя без подачи топлива в режиме прокрутки внешним электромотором.

Наладочные параметры и рабочие режимы двигателя:

- направление вращения коленчатого вала по часовой стрелке, если смотреть на двигатель спереди;

- угол опережения впрыска топлива составляет 13,0 ± 0,5 градусов до прохождения поршнем верхней точки (ВМТ), как для образца, так и для эталонных топлив;

- давление открытия распылителя форсунки составляет (10,3 ± 0,34) МПа;

- расход топлива составляет (13,0 ± 0,2) см3/мин (60 ± 1 с на 13,0 см3);

- температура в канале охлаждения форсунки составляет (38 ± 3)°С.

Зазоры в клапанах:

- двигатель заглушен и находится в холодном состоянии

-

Зазор между штоком клапана и полусферой коромысла клапана, установленный в соответствии со следующими приблизительными размерами при монтаже, передначалом работы двигателя, как правило, будет служить гарантией регулирования зазора при работающем и разогретом двигателе:

- впускной клапан 0,20 мм

- выпускной клапан 0,25 мм

Данные зазоры должны служить гарантией того, что оба клапана будут иметь достаточный зазор, чтобы обеспечить посадку клапана в седло во время прогрева двигателя. Штанги толкателя клапана, имеющие регулируемую длину, должны устанавливаться таким образом, чтобы регулировочные винты коромысла клапана имели достаточную величину рабочего хода, позволяющую произвести окончательную регулировку зазора;

- двигатель работает и находится в разогретом состоянии

Чтобы гарантировать устойчивый характер всех основных параметров, необходимо провести прогрев установки на дизельном товарном топливе в рабочем режиме в течение 1 часа.

-

Зазоры как для впускного, так и для выпускного клапана должны быть отрегулированы на размер (0,20 ± 0,025) мм, измеряемый при стандартных рабочих режимах, когда двигатель работает в установившихся условиях равновесия на товарном дизельном топливе:

- давление масла от (157 до 215) кПа [(1,9 ± 0,3)кгс/см2];

- температура масла составляет (57 ± 8)°С;

- температура охлаждающей жидкости в рубашке охлаждения цилиндра составляет (100 ± 2)°С;

- температура всасываемого воздуха составляет (66 ± 0,5)°С;

- угол задержки воспламенения составляет 13,0 ± 0,5 градусов для пробы и эталонных топлив.

Уровень охлаждающей жидкости в рубашке охлаждения цилиндра.

Двигатель заглушен и находится в холодном состоянии.

Очищенная вода, залитая в конденсатор системы охлаждения - рубашку цилиндра до уровня 20мм от нижней части смотрового стекла конденсатора, как правило, будет служить гарантией контроля рабочего уровня при работающем и разогретом двигателе.

Уровень моторного смазочного масла в двигателе:

- двигатель заглушен и находится в холодном состоянии.

Масло, залитое в картер таким образом, что его уровень находится вблизи верхней части смотрового стекла, как правило, будет служить гарантией контроля рабочего уровня при работающем и разогретом двигателе; - двигатель работает и находится в разогретом состоянии.

Уровень масла должен занимать приблизительно среднее положение в смотровом стекле контроля уровня масла в картере.

Давление в картере двигателя

Регистрируемое вакуумметром или водяным манометром, соединенным с внутренней полостью картера через демпфирующую диафрагму, предназначенную для сведения к минимуму пульсаций, давление должно быть меньше нуля (вакуум) и составлять величину на от 25 до 150 мм водяного столба меньше атмосферного давления. Разрежение не должно превышать 255 мм водяного столба.

Противодавление выпускной системы

Измеряемое вакуумметром, соединенным с ресивером или выхлопной трубой через демпфирующую диафрагму, предназначенную для сведения к минимуму пульсаций, статическое давление должно быть как можно ниже, но не должно создавать разрежение, равно как и не должно быть более чем на 254 мм водяного столба превышать атмосферное давление.

Установка цилиндра по отношению к поршню

В результате сборки цилиндра с картером поршень должен не доходить до поверхности головки на (0,55 ± 0,05) мм в тот момент, когда он находится в верхней мертвой точке. Установка в нужное положение достигается посредством использования пластиковых или бумажных прокладок, выпускаемых разных типоразмеров по толщине и подбираемых методом проб и ошибок при установке их между поверхностями контакта цилиндра и картера.

Натяжение ремня

Ремни, соединяющие маховик с нагрузочным электродвигателем, должны быть натянуты после обкатки таким образом, чтобы при заглушенном двигателе груз весом 3,5 кг, подвешенный в точке, расположенной в середине хода одного ремня между шкивами: маховика и электродвигателя, вызывал провисание ремня приблизительно на 20 - 30 мм .

Установка давления впрыска при монтаже форсунки и контроль формы распыла.

Персонал должен избегать контакта с топливом, распыляемым из сопел форсунок, из-за высокого давления, которое может привести к пробиванию кожного покрова. Проверки параметров формы распыла необходимо производить под вытяжным шкафом либо так. где благодаря надлежащей вентиляции можно гарантированно избежать вдыхания паров.

Регулировка давления открытия форсунки

Регулировку давления можно осуществлять при помощи регулировочного винта, и он должен быть установлен таким образом, чтобы топливо сбрасывалось под давлением 10,3 ± 0,34 МПа. Указанную регулировку следует производить с помощью максиметра МД или с использованием стенда для испытания форсунок, каждый раз после разборки и чистки форсунки. Рекомендуется использовать промышленный стенд для испытания форсунок.Форма распыла топлива при выходе из форсунки

Контроль формы распыла на симметричность и характерные признаки следует производить путем анализа следа одиночного впрыска топлива на лист фильтровальной бумаги или иной материал, обладающий слабыми абсорбирующими свойствами, помещенный на расстоянии приблизительно 7,6 см от распылителя (сопла). Типичная форма распыла изображена на рисунке 51.

Рисунок 51 - Схема распыла

Индексация показаний на маховичке

Показания на маховичке представляют собой простую и удобную индикацию степени сжатия в двигателе, которая является определяющей переменной в методе определения цетанового числа. Фактическая степень сжатия не так важна, но индикация степени сжатия, связанная с цетановым числом, представляет собой полезное руководство при выборе эталонных топлив для «взятия в вилку» образца пробы дизельного топлива. Методика проверки правильности отсчетов на маховичке изложена в инструкции по эксплуатации.

-

Установку микрометра производят при положении поршня точно в ВМТ такта сжатия следующим образом:

- заливают воду (114 см3) в камеру сгорания. Она должна заполнить ее до верхнего торца отверстия, предназначенного для индикатора воспламенения. Показание микрометра в этом случае должно соответствовать (0 ± 0,1) мм (степень сжатия примерно 6,90). Если этого нет, отвинчивают контргайку и поворачивают маховичок до тех пор, пока отметка «О» на шкале нониуса не совпадет с риской на горизонтальной шкале; при установке микрометра степени сжатия заливку 114 см3 воды осуществляют три раза и вычисляют среднее из трех показаний микрометра;

- установку микрометра проводят на холодном двигателе при температуре масла в картере 50 - 65°С;

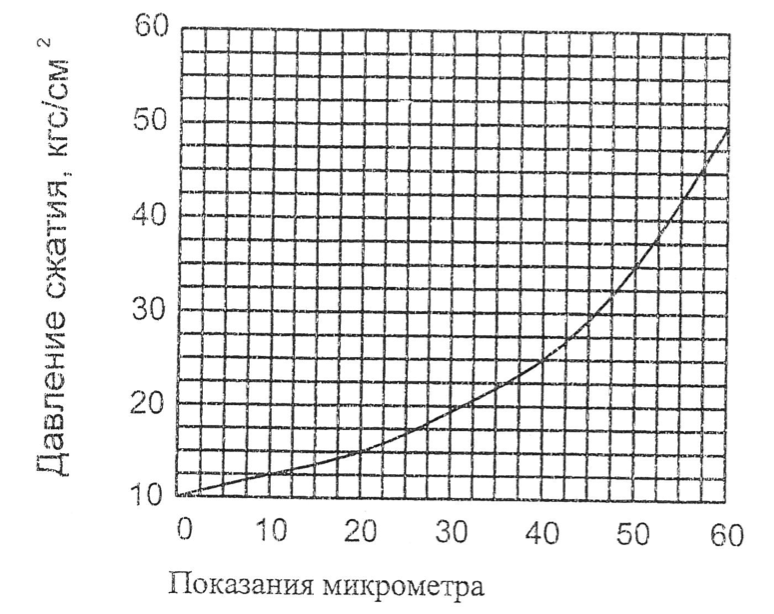

- определяют зависимость степени сжатия от показаний микрометра, измерив объем камеры сгорания заливаемым объемом воды при показаниях микрометра от 10 до 60 мм через 10 мм. По среднему объему для каждого показания микрометра вычислить степень сжатия по формуле:

е = 1 + Vп / (Vвмт - Vх),

где е -степень сжатия;

Vп - рабочий объем цилиндра, равный 652 см3;

Vвмт - объем воды, залитой в камеру сгорания;

Vх - объем воды, вытесняемый концом индикатора воспламенения, равный 3,2 см3.По значениям показаний микрометра и соответствующим им значениям степени сжатия строят график их зависимости (рисунок 58).

Рисунок 58

Базовое давление сжатия

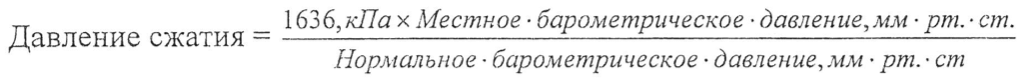

Для двигателя установки ИДТ-90, эксплуатируемого при барометрическом давлении 760 мм рт.ст. при показании микрометра на маховичке равном 50.00, давление сжатия должно составлять (1636±50) кПа при условии быстрого считывания показания после остановки двигателя, работавшего при стандартном рабочем режиме. Если давление сжатия не укладывается в заданные пределы, следует повторно проверить исходную настройку маховичка и, если необходимо, произвести механическое техническое обслуживание. Методика проверки давления сжатия приведена в «Руководстве по эксплуатации».

Для двигателей, эксплуатируемых при нестандартном барометрическом давлении, давление сжатия, как правило, будет пропорционально соотношению равному местному барометрическому давлению, деленному на нормальное барометрическое давление. Например, для двигателя, находящегося там, где барометрическое давление составляет 710 мм рт. ст., можно предположить, что давление сжатия составит приблизительно (1528 + 50) кПа .В дополнение к прочим мерам предосторожности, определение давления сжатия с использованием компрессионного манометра следует производить в течение как можно более короткого периода времени во избежание возможности возгорания вследствие наличия даже небольшого количества масла в манометре или камере сгорания.

Пример: Давление сжатия при 710 мм рт. ст = 1636x710/760 = 1528 кПа

Уровень смазочного масла в топливном насосе

При остановленном двигателе уровень масла в корпусе насоса должен соответствовать отметке на щупе для измерения уровня масла. В результате эксплуатации двигателя, особенно в тех случаях, когда узел гильзы/плунжера насоса начинает изнашиваться, уровень масла в корпусе насоса будет повышаться вследствие разбавления его топливом, что можно наблюдать через смотровое окно на корпусе насоса. Когда уровень повышается существенно, следует произвести замену масла.

Уровень масла в механизме опережения угла впрыска топлива

Проверку уровня масла в механизме опережения угла впрыска топлива производят при выключенном двигателе. Заправку масла осуществляют через верхнее заливное отверстие, а контроль уровня и наличие масла в механизме ведут через боковой контрольный винт.

Датчики

Правильность установки опорных датчиков и датчика впрыска топлива важна, так как обеспечивает единую точку отсчета задержки впрыска и воспламенения топлива:

1) Установка и настройка опорных датчиков

Эти два датчика идентичны, их настройка обеспечивает синхронизацию в определении моментов впрыска и задержки воспламенения. Их устанавливают на кронштейне, расположенном над маховиком таким образом, чтобы проходящий под ними бегунок, установленный на маховике, осуществлял их срабатывание.

Каждый из датчиков устанавливают на кронштейне относительно бегунка маховика в соответствии с теми инструкциями, которые поставляют вместе с конкретными датчиками.

Измерение зазора между датчиком и бегунком маховика, в случае необходимости, должно производиться с использованием немагнитного калибра для измерения зазоров. Зазор должен быть 0,5-1,0мм;

2) Установка зазора датчика форсунки

Отрегулировать зазор 0,5 мм между штоком форсунки и емкостным датчиком при неработающем двигателе, при этом пластины конденсаторные емкостного датчика должны полностью сомкнуться, но этот зазор должен быть не менее 0,35 мм.

Различные датчики требуют подбора большего или меньшего воздушного зазора, чтобы добиться устойчивой работы измерительного прибора при работе двигателя на предельных режимах, но слишком малый зазор может стать причиной того, что индикация угла задержки воспламенения окажется за пределами шкалы.

Проверка пригодности двигателя к испытанию

- Соответствие двигателя техническим требованиям:

- предполагается, что двигатель был введен в промышленную эксплуатацию, и что все настройки и рабочие параметры установились и соответствуют требованиям к исходным настройкам двигателя и измерительных приборов, а также стандартным рабочим режимам;

- для прогрева двигателя требуется, как правило, 1 час, чтобы гарантировать устойчивый характер всех основных параметров

- проверка рабочих, характеристик на контрольных топливах;

- испытания производят на одном или нескольких контрольных топливах;

- рабочие характеристики двигателя оценивают как удовлетворительные в том случае, если цетановое число, полученное на контрольных топливах, оказывается в границах пределов их допусков, указанных в сопроводительной документации на эти топлива;

- если результаты оказываются вне данного диапазона допуска, то двигатель не пригоден для дальнейшего его использования по оценке качества товарных дизельных топлив, и следует проверить рабочие режимы с последующим проведением технического обслуживания, при котором может потребоваться замена основных узлов или деталей двигателя. Распылитель форсунки является одним из основных узлов, значительно влияющим на работу двигателя, поэтому он должен проверяться в первую очередь к, в случае необходимости, быть заменен с целью достижения требуемых оценочных характеристик установки;

- проверку установки по контрольному топливу осуществляют в начале рабочего дня, в случае проведения в процессе испытания регулировочных работ или изменений в оборудовании.

Для данного испытания двигателя не предусмотрено никакой в достаточной мере стандартизованной топливной смеси или смесей, предназначенных для квалификационной оценки двигателя. На сегодня контрольные топлива являются наиболее подходящими средствами, позволяющими оценить пригодность двигателя для проведения данного метода испытания.

Проведение испытания

-

Определение цетанового числа предусматривает проведение процедуры «взятия в вилку» по показаниям микрометра маховичка:

- заливают образец в пустой топливный бак, промывают топливную бюретку, удаляют весь воздух из топливопровода, ведущего к насосу, и устанавливают топливный кран в такую позицию, чтобы двигатель работал на данном топливе;

- расход топлива. Проверяют расход топлива и регулируют микрометром топливный насос таким образом, чтобы получить расход равный 13 ±0,2 мл/мин. Окончательный замер расхода следует производить за полный период 60 ± 1 с. Записывают показания микрометра расхода топлива в протокол испытаний;

- установка угла опережения впрыска топлива. После установки расхода топлива регулируют микрометром угол опережения впрыска таким образом, чтобы получить показание опережения впрыска 13 ± 0,5°. Записывают показания микрометра угла опережения впрыска в протокол испытаний;

- задержка воспламенения. Устанавливают маховичок механизма изменения степени сжатия таким образом, чтобы получить показание угла равное 13 ± 0,5°. Производят окончательную установку маховичка в направлении по часовой стрелке (глядя на двигатель спереди), чтобы устранить люфт в механизме изменения степени сжатия и исключить потенциальную ошибку;

- время для стабилизации показаний. Стабильность показаний считается удовлетворительной, если показания на шкалах «Опережение впрыска» и «Задержка воспламенения» не меняются от настроенных показаний более чем на ±0,2 в течение 3-х минут.

- стабильные показания, как правило, достигаются в течение 5-10 минут с момента перехода с одного топлива на другое;

- отсчеты по маховичку.

Смотрят и записывают показания микрометра механизма изменения степени сжатия при работе на образце испытуемого топлива.

Эталонное топливо №1:

- выбирают смесь первичных или вторичных эталонных топлив с цетановым числом, близким к оцениваемому цетановому числу образца. Примечание - Связь между показанием на маховичке механизма изменения степени сжатия и цетановым числом, на котором основывается данная методика, находится в зависимости от состояния двигателя, но она может быть установлена для каждого конкретного двигателя экспериментальным путем определения цетанового числа после каждой переборки двигателя. Построенные график или таблица, по которым определяется зависимость показании микрометра для механизма изменения степени сжатия от уровня цетанового числа, представляет собой простое руководство по выбору эталонного топлива;

- готовят свежую порцию выбранной эталонной смеси объемом не менее 400-500см3;

- заливают эталонное топливо № 1 в один из свободных топливных баков, промыв топливные линии тем же способом, как и при промывке их образцом;

- выполняют те же регулировки и измерения, которые применялись для образца, и записывают полученные результаты микрометра маховичка механизма изменения степени сжатия;

Эталонное топливо №2:

- выбирают другую смесь первичных или вторичных эталонных типов, от которой можно ожидать такого показания по маховичку, что этот отсчет и отсчет для первого эталонного топлива «возьмут в вилку» отсчет по маховичку для испытуемого образца топлива. Разница между двумя смесями эталонных топлив не должна превышать 4-х цетановых единиц;

- готовят свежую порцию выбранной эталонной смеси объемом не менее 400 - 500 см3;

- заливают эталонное топливо № 2 в третий топливный бачок, промывают этим топливом топливные линии точно так же, как это отмечалось для случая с образцом;

- выполняют те же регулировки и измерения, которые применялись для пробы и первого эталонного топлива, и записывают полученные результаты микрометра маховичка механизма изменения степени сжатия.

Примечание. Как правило, расход топлива будет одним и тем же для обоих эталонных топлив, так как они достаточно схожи по составу; - если отсчет на маховичке для образца топлива «взят в вилку» отсчетами на маховичке для этих эталонных топлив, то испытание можно продолжить, в противном случае следует использовать другие эталонные топлива до тех пор, пока данное требование не будет выполнено;

- повторные отчеты.

После удовлетворительного выполнения работы со второй смесью эталонных топлив выполняют необходимые операции для возврата двигателя к работе на эталонном топливе № 1, затем с образном и, наконец, с эталонным топливом № 2. Для каждого топлива, проверяют все рабочие параметры и перед записью отсчетов по маховичку дают двигателю войти в равновесное состояние.

Обработка результатов

Рассчитывают средние значения показаний на маховичке для образца и каждой из смесей эталонных топлив.

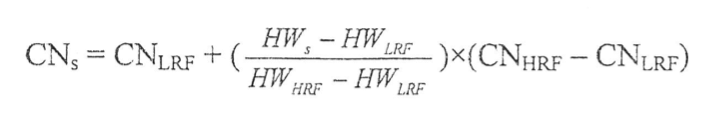

Рассчитывают цетановое число CN, путем интерполирования усредненных значений показаний на маховичке, согласно уравнению (1).

Для процедуры «взятия в вилку» расчет цетанового числа проводят по результатам отсчетов по микрометру маховичка механизма изменения также в соответствии с уравнением (1):

(1)

(1)

-

где:

- CNS - цетановое число образца;

- CNLRF - цетановое число низкоцетанового эталонного топлива;

- CNHRF - цетановое число высокоцетанового эталонного топлива.:

- HWS - показание на маховичке для образца;

- HWLRF - показание на маховичке для низкоцетанового эталонного топлива;

- HWHRF - показания на маховичке для высокоцетанового эталонного топлива.

Не следует производить интерполирование, используя объемный процент характеристик Т-топлива и В-топлива для смеси эталонных топлив, и преобразовывать эквивалентный процент в цетановое число.

Округляют рассчитанный результат с точностью до 0,1. Любое цетановое число, оканчивающееся точно на 5 во втором десятичном знаке, должно быть округлено до ближайшего четного десятичного числа; например, числа 35,55 и 35,65 должны быть округлены до 35,6.

Отчет

Вносят в отчет результаты расчета цетанового числа. Если проба была профильтрована перед определением цетанового числа, информацию об этом включают в отчет.

Прецизионность (точность)

Точность определяется следующими параметрами:

- Повторяемость (сходимость)

Расхождения между двумя результатами испытаний, полученными одним и тем же оператором на одном и том же двигателе при неизменных рабочих режимах на идентичных испытуемых образцах в течение одного дня, при продолжительном периоде работы, при нормальном и правильном выполнении метода испытания признаются достоверными (с 95% доверительной вероятностью), если расхождение между ними не превышает пределов, указанных в таблице 2; -

Воспроизводимость

Расхождения между двумя единичными и независимыми результатами, полученными разными операторами в разных лабораториях на идентичных испытуемых образцах при продолжительном периоде работы, при нормальном и правильном выполнении метода испытания признаются достоверными (с 95% доверительной вероятностью), если расхождение между ними не превышает пределов, указанных в таблице 2.

Таблица 2

* Значения для цетановых чисел, являющихся промежуточными по отношению к перечисленным выше, можно получить путем линейного интерполированияСредний уровень цетанового числа* Пределы повторяемости Пределы воспроизводимости 40-56 ±1,5 ±2 - Смещение (отклонение)

Процедура в данном методе определения цетанового числа дизельного топлива не имеет систематической погрешности, так как значение цетанового числа может быть определено только по данному методу определения.