Измерительная аппаратура ИДТ-90

Аппаратура для оценки самовоспламеняемости

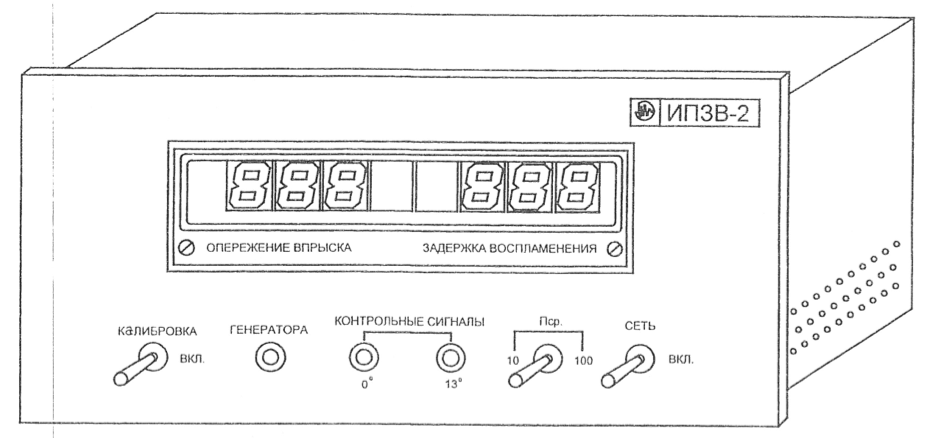

Для оценки самовоспламеняемости при определении цетановых чисел топлив на установке ИДТ-90 используется электронный индикатор типа ИПЗВ-2 (рисунок 39) в комплекте с магнитострикционным датчиком воспламенения и емкостным датчиком впрыска.

Рисунок 39 - Индикатор ИПЗВ-2

1) Принцип работы

Индикатор ИПЗВ - 2 предназначен для одновременного реагирования на изменения периода задержки воспламенения и момента впрыска топлива. Имея двухшкальную цифровую систему отсчета интервалов времени, он позволяет следить за правильным регулированием степени сжатия и угла впрыска в процессе испытаний.

Сигналы фиксирующие моменты прохождения коленчатым валом контрольных точек 13° до ВМТ и 0° (ВМТ) формируются двумя бесконтактными датчиками, расположенными над вращающимся маховиком коленчатого вала

Эти сигналы, а также преобразованные импульсы датчиков воспламенения и впрыска, поступают в формирователь ИПЗВ - 2, который преобразует их в интервалы времени.

Принцип действия ИПЗВ-2 поясняется функциональной схемой и электросхемами, приведенными в «Техническом описании ИПЗВ - 2».

Для устранения зависимости градуировки шкалы ИПЗВ - 2 от числа оборотов двигателя установки предусмотрена возможность проведения калибровки. Переключением тумблера «Калибровка» на выходе формирователя выдается интервал времени равный 2,4 мс, сформированный с помощью контрольных сигналов «13°» и «О°»

Рисунок 40 - Функциональная схема ИПЗВ-2

Регулировкой «Генератора» по шкале «Опережение впрыска» устанавливается показание «13,0», что соответствует положению коленчатого вала 13° до ВМТ.

Питание индикатора ИПЗВ - 2 осуществляется от сети переменного тока напряжением 220 В частотой 50 Гц. Размещенные внутри индикатора силовой трансформатор, стабилизатор и блок питания обеспечивают питание элементов электрических цепей.

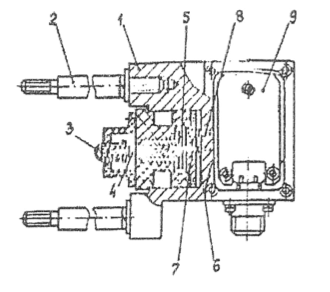

Датчик емкостной (рисунок 41) крепится к корпусу форсунки установки и воспринимает воздействия возвратно- поступательных движений штока иглы форсунки, преобразуя их в электрические сигналы.

Рисунок 41 - Емкостной датчик впрыска:

1-корпус;

2-шпилька;

3-колпачек;

4-шток;

5-пластина плоскопараллельного конденсатора;

6-контакт;

7-неподвижная пластина конденсатора;

8-контакт;

9-усилитель

В основе этого преобразования лежит изменение емкости конденсата от воздействия внешнего линейного смещения (штока), и возникновение тока в цепи, питаемой постоянным напряжением.

Величина выходного сигнала пропорциональна скорости изменения емкости.

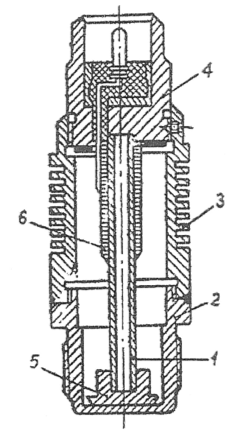

Магнитострикционный датчик воспламенения (рисунок 42) ввертывается в форкамеру блока цилиндра и своей мембраной воспринимает давление, возникающее при воспламенении топлива. Колебания мембраны передаются магнитострикционному стержню датчика, вызывая изменение его сопротивления постоянному магнитному потоку. В результате в обмотке стержня возникает напряжение, пропорциональное скорости нарастания давления, которое поступает в формирователь ИПЗВ - 2.

Рисунок 42 - Магнитострикционный датчик воспламенения:

1-стержень магнитострикционный;

2-корпус с мембраной;

3-корпус с радиатором;

4-контактная головка;

5-грибок;

6-обмотка

Принцип действия датчика основан на магнитно-упругом эффекте, называемым эффектом обратной магнитострикции. Он заключается в том, что малые механические деформации стержня 1, изготовленного из материала, обладающего магнитострикционными свойствами, вызывают значительные изменения его магнитной проницаемости и соответственное изменение магнитного сопротивления потоку, который замыкается через стержень, корпус и мембрану. Для создания постоянного магнитного поля в датчике, корпус выполнен из стали с большой коэрцитивной силой и намагничен. Напряжение в обмотке датчика, возникающее при воспламенении топлива, поступает на вход ИПЗВ - 2.

Преобразователи (датчики) контрольных сигналов, фиксирующие моменты прохождения коленчатым валом двигателя контрольных точек «13°» до ВМТ и «0°» (ВМТ), смонтированы над вращающимся маховиком с закрепленным на нем бегунком.

Преобразователи, закрепленные посредством кронштейна к картеру, позволяют осуществлять необходимую регулировку углов и зазора между торцами датчиков и бегунком механизма.

Каждый из бесконтактных датчиков, используемый в качестве преобразователя, конструктивно выполнен в цилиндрическом корпусе, в котором размещены генератор, усилитель и чувствительный элемент датчика.

Принцип действия датчика основан на срыве генерации синусоидальных колебаний в колебательном контуре генератора при приближении к нему металлической детали. Индикатор ИПЗВ-2 показан на рисунке 39.

Индикатор одновременно реагирует на изменение периода задержки воспламенения и момента впрыска, топлива при определении цетанового числа топлива. Выполненный на микросхемах, он смонтирован на выдвижном шасси, к закрыт кожухом.

На лицевую панель прибора (рисунок 39) выведены органы управления и регулирования, а также цифровая индикация.

Этим документом, с приведенными в нем необходимыми электросхемами, следует руководствоваться при настройке и регулировке ИПЗВ - 2, а также в случае возникновения каких-либо неисправностей.

2) Проверка индикатора ИПЗВ - 2 в режиме «Контроль»

Перед началом проверки и настройки индикатора необходимо выдать напряжение на установку с помощью автоматического выключателя, расположенного на левой стенке пульта.

Наличие напряжения контролируется по свечению лампочки «Сеть».

Произвести проверку правильности монтажа двух преобразователей (датчиков) контрольных сигналов (13° до ВМТ и 0° ВМТ) относительно вращения маховика двигателя. Проверка производится на неработающем двигателе.

Медленным вращением маховика проходят бегунком (закрепленным на маховике) поочередно мимо датчиков контрольных сигналов и фиксируют положение угла поворота коленчатого вала, при котором исчезает и появляется свечение соответствующего светодиода (13°, 0°), расположенного на лицевой панели ИПЗВ - 2.

При правильной установке датчиков свечения сигнального светодиода, «13°» будет исчезать при угле поворота маховика 31 ± 0,5° и снова появляться при 13 ± 0,5°, а свечение сигнального светодиода «0°» будет исчезать при 0 ± 0,5° (ВМТ) и появляться при 18 ± 0,5° после ВМТ.

Произвести проверку диапазона регулирования показания шкалы при калибровке ИПЗВ - 2.

Проверка осуществляется на работающей установке и установленных режимных параметрах согласно ГОСТ Р 52709.

При включенном тумблере «Калибровка» устанавливают регулируемый резистором «F генератора» в два крайних положения (поочередно), и в каждом положении снимают показания по шкале «Опережение впрыска».

Диапазон регулирования (показания шкалы) считается достаточным, если полученные результаты соответствуют числовым значениям 12,5±0,5 и 13,5±0,5.

Произвести проверку правильности реагирования показаний по соответствующей шкале ИПЗВ-2 на изменение степени сжатия и угла впрыска топлива.

На работающем двигателе в режиме стандартных параметров при расходе топлива 13 ±0,2 мл/мин и угле впрыска 13° до ВМТ устанавливают степень сжатия, соответствующую воспламенению топлива ВМТ (по шкале «Задержка воспламенения» это соответствует показанию 13 ± 0,5).

При увеличении (уменьшении) степени сжатия до получения показаний 15,0 (11,0), среднее значение изменения показаний по шкале должно быть примерно 1° на 1 мм изменения степени сжатия.

При увеличении (уменьшении) угла впрыска топлива до получения показаний 15,0 (11,0), показание по шкале «Задержка воспламенения» должно приблизительно изменяться аналогично, то есть соответствовать 15,0 (11,0).

В необходимых случаях может быть проведена проверка электрических сигналов, поступающих от всех датчиков на входные разъемы ИПЗВ-2 согласно рекомендациям «Технического описания ИПЗВ - 2».

3) Установление расхода топлива

При определении цетанового числа расход испытуемого, контрольного и эталонных топлив должен быть постоянным, равным 13 ± 0,2 мл/мин. Регулирование и установление стандартного расхода топлива осуществляется изменением положения рейки топливного насоса, посредством связанного с ней микрометра. Расход топлива измеряется градуированной бюреткой (штихпробером), смонтированной на топливном бачке, и секундомером, прилагаемым к установке.

Время расхода 13 ± 0,2 мл топлива должно быть равным 60 ± 1 с.

4) Установление угла опережения впрыска

Топливо должно впрыскиваться форсункой в камеру сгорания двигателя в момент, когда поршень будет доходить до 13° до ВМТ по углу поворота коленчатого вала в такте сжатия.

Установка угла опережения впрыска, равного 13° до ВМТ осуществляется за счет соединительной муфты топливного насоса. Для этого необходимо:

- установить расход топлива 13 ± 0,2 мл/мин;

- соединить диски муфты так, чтобы подъем мениска топлива в выходном штуцере насоса происходил за 35 - 40° до ВМТ при среднем положении рычага механизма изменения угла опережения впрыска.

Окончательно угол опережения впрыска устанавливается микрометром по показаниям шкалы «Опережение впрыска» индикатора ИПЗВ-2 и считается отрегулированным, если по указанной шкале наблюдаются показания «13 ± 0,5».

5) Установка степени сжатия

В процессе определения цетанового числа топлива, степень сжатия должна устанавливаться такой, чтобы самовоспламенение топлива началось в ВМТ.

Механизм измерения степени сжатия (специальный микрометр) устанавливается после проведения его тарировки по объему камеры сгорания заливкой в нее воды (114 мл) в соответствии с разделом 2.

При испытаниях степень сжатия регулируется до показаниям шкалы "Задержка воспламенения" индикатора ИПЗВ-2 и считается отрегулированной, если по указанной шкале наблюдаются показания «13 ± 0,5».

Для ускоренного регулирования степени сжатия тумблер устанавливается в положение «10» и в положение «100» при окончательном регулировании степени сжатия (в момент ее отсчета).

Приборы и измерительные устройства

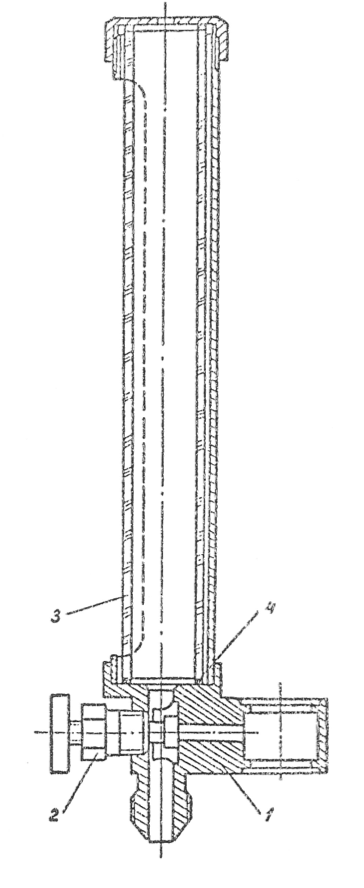

Штихпроберы (рисунок 44), установленные на топливных бачках, служат для замера расхода топлива объемным методом. Мерное стекло штихпробера имеет деления и цифры, показывающие величину вместимости в миллилитрах. Цена, наименьшего деления равна 0,2мл. Мерное стекло устанавливается в металлический кожух. Уплотнение по торцам осуществляется за счет применения специальных прокладок из пробковой корки. Все три штихпробера идентичны.

Рисунок 44 - Штихпробер:

1-корпус;

2-перекрывной кран;

3-мерное стекло;

4-уплотнительная прокладка

Ртутный термометр (рисунок 45) предназначен для периодического контроля рабочих температур.

Рисунок 45 - Ртутный термометр

Термометр со шкалой от 80 до 120°С с отметкой 100°С служит для измерения температуры охлаждающей жидкости.

Термометр устанавливается в футляр, имеющий резьбу для ввертывания в место замера температуры.

Дистанционный манометр (рисунок 46) служит для замера давления масла в системе и имеет шкалу от 0 до 16 кгс/см2. Приемник манометра присоединяется к тройнику блокировочного автомата, а указатель смонтирован в верхней левой части панели пульта.

Рисунок 46 - Дистанционный манометр

Счетчик моточасов (рисунок 47) - стандартный прибор, представляющий собой сочетание часового механизма с электромагнитным подзаводом отсчетного устройства барабанного типа и электромагнита пуска - останова часового механизма. Счетчик включается одновременно с пуском электродвигателя установки и показывает суммарную наработку в часах и минутах с момента первого пуска.

Рисунок 47 - Счетчик моточасов

Микрометр механизма угла опережения впрыска топлива служит для точного регулирования угла опережения впрыска топлива при работе двигателя. Он установлен на специальном кронштейне и связан с рычагом механизма изменения угла опережения впрыска.

Микрометр механизма изменения расхода топлива предназначен для точной установки и регулирования расхода топлива. Он связан механически с рейкой насоса непосредственного впрыска.

Микрометрическая шкала - линейка с нониусом (микрометр) с ценой деления 0,2 мм служит для измерения длины форкамеры, по величине которой определяется степень сжатия. Шкала приспособления для ориентировочной оценки цетановых чисел (см. рисунок 14) подробно описана в п. Блок цилиндра ИДТ-90.

Секундомер (рисунок 48) предназначен для фиксирования времени расхода определенного объема топлива из штихпробера.

Рисунок 48 - Секундомер

Оборудование для составления эталонных топлив

Для данного метода необходимо точное смешивание по объему эталонных топлив в требуемом соотношении. Температуры смешиваемых топлив не должны отличаться более чем на 3°С. Смешение должно выполняться точно, так как ошибка в оценке цетанового топлива пропорциональна ошибке при приготовлении смеси. Для смешивания необходимо использовать набор из двух бюреток или из двух мерных цилиндров. Отмеренное количество смеси должно сливаться в стеклянную, металлическую или пластиковую емкость и тщательно перемешиваться перед тем, как ввести его в топливную систему двигателя.

Необходимо использовать калиброванные бюретки или другую мерную посуду вместимостью 500 или 1000 мл с максимальным отклонением по объему ± 2%.

Калиброванные бюретки должны быть оснашены крапом со сливным наконечником, обеспечивающим точное регулирование отмеряемого топлива. Размер и конструкция наконечника должна обеспечивать отсекаемый расход топлива не более 0,5 мл.

Вспомогательная аппаратура

В состав аппаратуры входят:

1) Стенд для проверки распылителя форсунки

Проверка распылителя форсунки должна производиться всякий раз, когда распылитель форсунки снимался и устанавливался на место, для того, чтобы убедиться, что начальное давление, при котором происходит впрыск топлива, отрегулировано правильно. Также важно проверить форму распыла топлива из форсунки. Серийно выпускаемые стенды для проверки распылителя форсунки, в состав которых входят ручной поршневой насос с манометром и резервуаром для топлива,, можно приобрести как стандартное оборудование, предназначенное для технического обслуживания и текущего ремонта дизельных двигателей;

2) Специальные инструменты и приспособления для технического обслуживания и текущего ремонта

Для простого, удобного и эффективного технического обслуживания и текущего ремонта двигателя установки следует использовать ряд специализированных инструментов и приспособлений. Перечень описания данных инструментов и приспособлений в Приложении А.