Ремонт установки ИДТ-90

Ремонт, восстановление и замена основных узлов и деталей

Как правило, одиночный комплект запасных частей, которым завод-изготовитель снабжает каждую установку ИДТ-90, вполне обеспечивает ее гарантийный срок службы. Замена поршневых колец, клапанов, прокладок и других деталей, находящихся в запасном комплекте, не вызывает особого труда и не требует специальных инструкций или указаний для обслуживающего персонала. При длительной эксплуатации иногда возникает необходимость в ремонте отдельных узлов с восстановлением или заменой деталей, которые могут выходить из строя либо вследствие естественного износа, либо из-за нарушений правил работы и ухода за установкой, допущенных обслуживающим персоналом. Такой ремонт представляет определенную сложность и требует достаточно высокой квалификации работников, учитывая специфичность конструкции и необходимость точного соблюдения размеров и монтажных зазоров в трущихся парах.

В настоящем разделе изложены рекомендации по восстановительному ремонту и замене основных деталей и узлов двигателя. Эти рекомендации могут оказаться весьма полезными, так как разработаны на основании длительного опыта производства и эксплуатации установок для испытания топлив.

Замена гильзы цилиндра

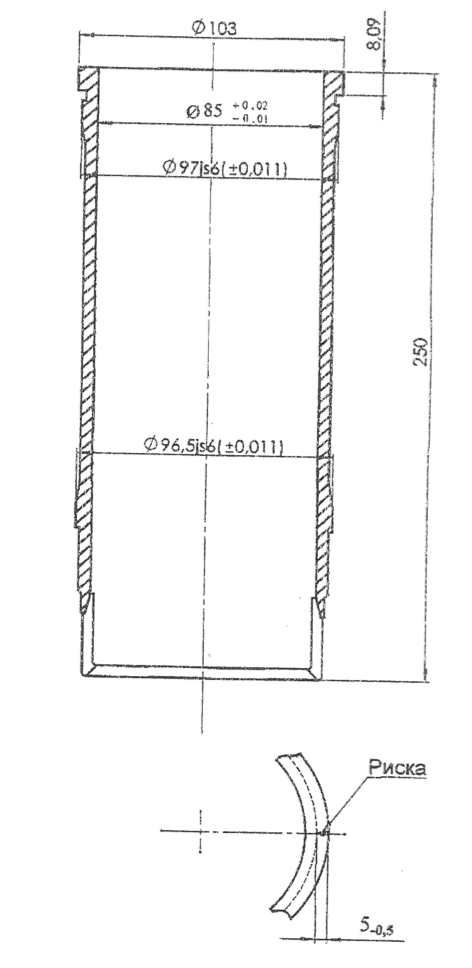

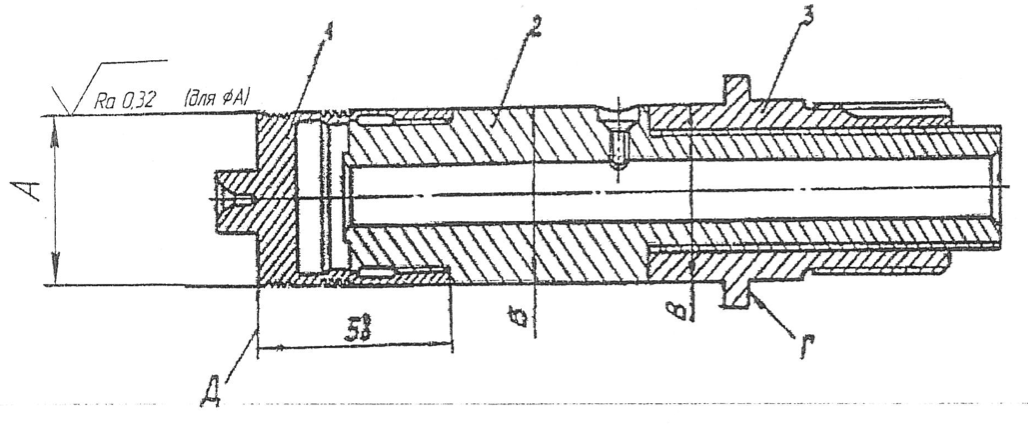

При износе зеркала гильзы цилиндра (рисунок 62) выше величин, указанных в приложении Б, гильза подлежит замене.

Рисунок 62 - Гильза

Для замены гильзы необходимо:

- отсоединить головку от цилиндра, снять уплотнительную прокладку и снять цилиндр с картера;

- вынуть гильзу;

- снять уплотнительные резиновые кольца;

- очистить и промыть керосином внутреннюю полость цилиндра, посадочные диаметры, канавки под уплотнительные кольца, опорный торец и контрольное отверстие над сливным краником;

- установить в канавки цилиндра новый комплект уплотнительных колец, предварительно смазав их маслом МС - 20;

- смазать посадочные пояски и опорные торцы цилиндра, и гильзы маслом МС - 20;

- расположить цилиндр вертикально и осторожно вставить и посадить новую гильзу, следя за тем, чтобы установочные риски на торце гильзы и плоскости цилиндра совместились, а уплотнительные кольца не вышли из своих гнезд. После посадки торец гильзы должен выступать на 0,03 - 0,09 мм над плоскостью цилиндра;

- собрать цилиндр с головкой, проложив по плоскости разъема новую уплотнительную прокладку. Следует обратить особое' внимание на равномерную затяжку гаек и на качество прокладки, так как от этого зависит уплотнение по торцу гильзы цилиндра;

- смонтировать блок цилиндра на картер двигателя.

В случае выхода из строя уплотнительных колец (появилась вода в контрольном отверстии), необходимо разобрать цилиндр, вынуть гильзу, заменить кольца новыми и поставить на место старую гильзу, проводя работы а вышеуказанной последовательности.

Замена направляющих клапанов

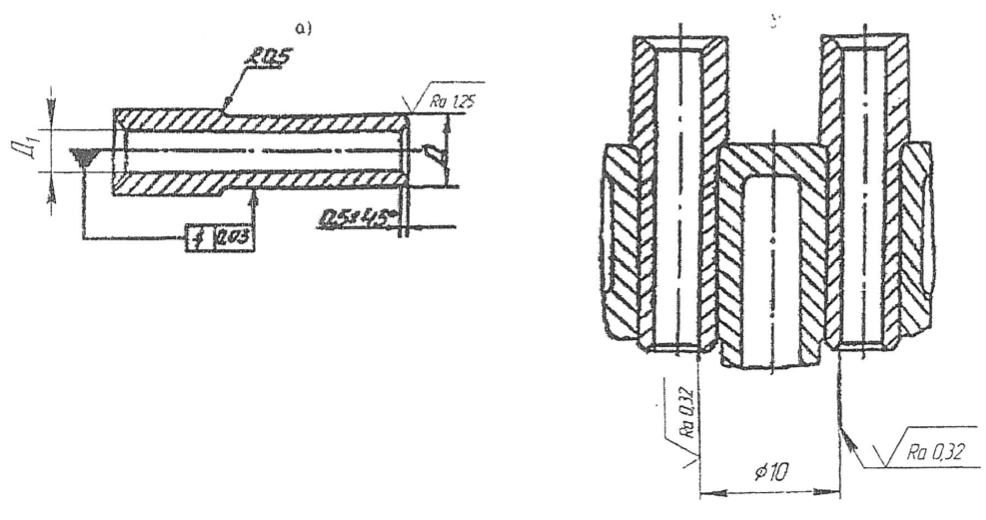

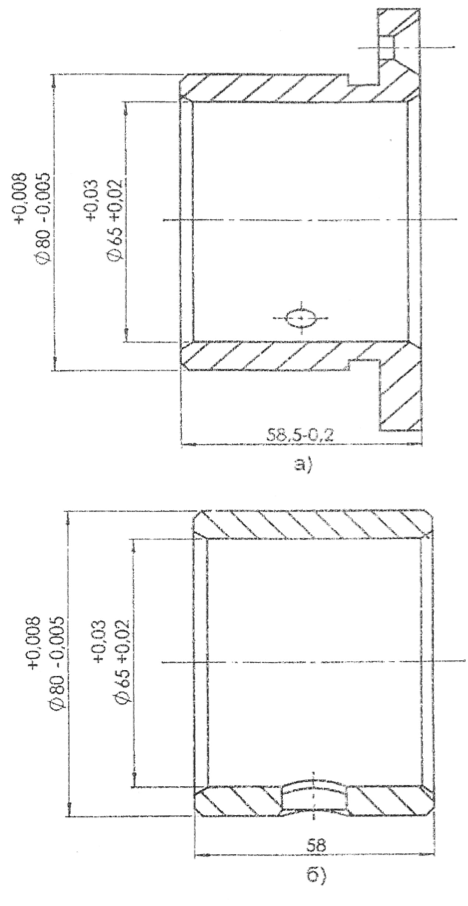

На установке ИДТ-90 применяются однотипные направляющие для всасывающего и выхлопного клапанов. Изготовлены направляющие клапанов из антифрикционного чугуна и для обеспечения замены имеют припуск на пригонку по наружному посадочному диаметру (рисунок 63).

Основанием для замены направляющих служат: обнаружение глубоких рисок или наволакивание металла на внутренней поверхности, а также увеличенный зазор между клапаном и направляющей, превышающий допустимый в эксплуатации, приведенный в положении В.

Замену направляющей рекомендуется проводить в следующей последовательности:

- выпрессовать направляющую, подлежащую замене, из головки цилиндра и точно замерить диаметр отверстия в головке цилиндра. Эллипсность, конусность и седлообразность этого отверстия не должны превышать 0,01 мм по всей длине, чистота обработки отверстия Ra не ниже 0,8. При несоответствии размеров отверстия приведенным выше требованиям, отверстие необходимо притереть;

- обработать (шлифовать) новую направляющую по диаметру Д до размера, обеспечивающего натяг 0,04 - 0,02 мм, выдерживая требования, указанные на чертеже (рисунок 63);

- нагреть головку цилиндра до 250 - 300°С и запрессовать в нее направляющую (в сухом виде без смазки), предварительно охлажденную в сухом льде или жидком воздухе. Направляющая должна войти в отверстие головки свободно от руки, довести направляющую до упора легким постукиванием алюминиевым молотком;

- калибровать отверстие в направляющей до размера Ф1ОН7, обеспечив требования чертежа (рисунок 63);

- проверить допуск биения Ф1ОН7 относительно фаски седла, не более 0,03 мм.

Рисунок 63 - Замена направляющих клапанов:

а-направляющая для ремонта;

б-установка направляющих

Замена седел клапанов

Седла клапанов, изготовленные из легированной жаропрочной стали, в процессе эксплуатации долговечны и, как правило, заменяются лишь в исключительных случаях. При обнаружении негерметичности клапана, достаточно очистить его от нагара и притереть по седлу или заменить клапан новым.

Замена седел проводится в случаях, когда на рабочей части седла (фаске) обнаружены риски, раковины, прогар или значительный износ, которые невозможно вывести притиркой.

Операция по замене седел является сложной, требующей специального оборудования и инструмента. Особую осторожность следует соблюдать при удалении изношенного седла из гнезда головки цилиндра. Если гнездо не будет нарушено, то замена седла значительно упрощается.

Ниже приводится порядок замены седла, когда посадочное гнездо в головке (при. вырезке седла) не нарушено.

Седла, отправляемые в качестве запасных частей, имеют припуск по высоте и не имеют рабочей фаски.

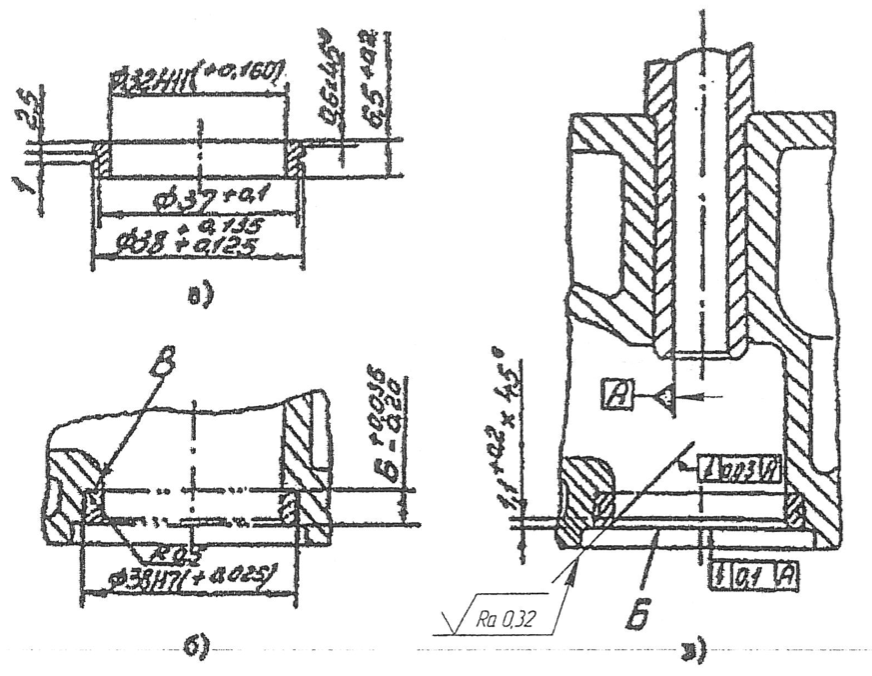

Замену седла следует проводить в следующей последовательности(рисунок 64):

- удалить старое седло растачиванием, осторожно, не нарушая поверхности гнезда, (Расточить седло целесообразно до диаметра 36,5 мм, обеспечив при этом у торца В буртик толщиной около 1 мм, необходимый для осторожного выбивания седла через патрубок головки);

- нагреть головку до 250 - 300°С, а седло охладить в сухом льде или жидком воздухе и посадить седло (без смазки) в гнездо до упора (натяг 0,135 - 0,093 мм);

Рисунок 64 - Замена направляющих клапанов:

а-седло для ремонта;

б-гнездо;

в-установка седла

- подрезать зенкером выступающий из гнезда торец седла заподлицо торцем Б, с направлением через отверстие в направляющей клапана;

- обработать рабочую фаску седла угловым зенкером (образец показан на рисунке А4), а затем притиром с направлением через отверстие в направляющей клапана, обеспечив размеры фаски 1,1 +0,2 х45°. При этом биение фаски относительно отверстия направляющей клапана не должно превышать приведенного на рисунке 64;

- притереть рабочий клапан по седлу наждачным порошком М10 с маслом, после чего проверить герметичность клапана и его утопание относительно присоединительной плоскости головки.

Клапан впуска должен утопать на 1+0,35 мм, а клапан выпуска - на 2 +0,35 мм.

Замена подшипников и оси коромысел клапанов

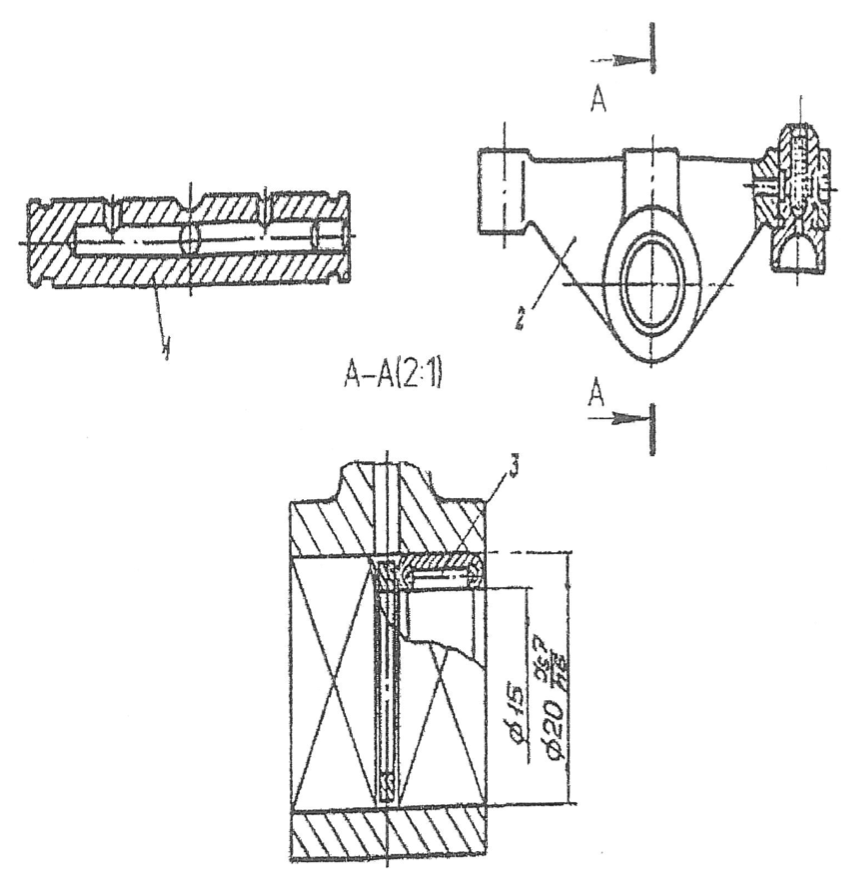

Коромысла клапанов устанавливаются на ось посредством игольчатых подшипников качения, поэтому в эксплуатации возможен лишь износ оси и подшипников(рисунок 65);

Рисунок 65 - Ремонтный комплект коромысел:

1-ось;

2-коромысло;

3-подшипник игольчатый

При увеличении зазора между осью и подшипниками выше допустимого (см. приложение В), ось подлежит замене (одновременно могут быть заменены подшипники).

Ось поставляется для замены без припусков по диаметру.

Замену рекомендуется проводить в следующей последовательности:

- отвернуть гайку и снять крышку головки;

- снять о оси коромысла режимные ограничительные кольца и пружины;

- снять коромысла, придерживая полусферы клапанов;

- вывернуть зажимную шпильку кронштейна коромысла и вынуть ось;

- одеть па один конец новей оси коромысла разжимное ограничительное кольцо, затем пружину и новое коромысло;

- вставить ось в отверстие кронштейна, выставить коромысло по осе клапана и затянуть зажимную шпильку кронштейна, обеспечив неподвижность оси;

- установить на другой конец оси второе коромысло с пружиной и зажимным кольцом;

- отрегулировать зазоры в клапанах.

Замена поршенька изменения степени сжатия

Для обеспечения замены поршенек отправляется потребителям в сборе с корпусом и кольцевой гайкой (рисунок 66).

Такая комплектность вызвана необходимостью совместной обработки указанных деталей с целью достижения требуемой соосности. Все три детали имеют припуск по наружным диаметрам А, Б и В и припуск по торцам Г и Д (рисунок 66). Кроме того, на торце Д поршенька имеется технологическая бобышка с центровым отверстием.

Рисунок 66 - Ремонтный комплект поршенька изменения степени сжатия:

1-поршенек;

2-корпус;

3-гайка кольцевая

Поршенек изменения степени сжатия подлежит замене при значительном износе поршенька или форкмеры, когда зазор между ними превышает величины, приведенные в приложении В.

Замена поршенька проводится в следующей последовательности:

- вынуть из головки цилиндра поршенек с корпусом и кольцевой гайкой;

- измерить внутренний диаметр форкамеры, внутренний диаметр цилиндра корпуса поршенька и диаметр посадочного отверстия под кольцевую гайку;

- притереть форкамеру. Допускаемая величина нецилиндричности должна быть не более 0,015 мм;

- замер и притирку форкамеры следует проводить в положении, когда головка собрана с цилиндром (при нормально затянутых гайках всех шпилек цилиндра);

- закрепить в центрах новый поршенек в собранном виде (с корпусом и кольцевой гайкой) и шлифовать диаметры А, Б, В до размеров, обеспечивающих монтажные зазоры соответственно 0,015 - 0,030 мм, 0,075 - 0,187 мм, 0,025 - 0,070 мм;

- шлифовать торец Г до размера, обеспечивающего монтажный торцевой зазор 0,1 мм между внутренним торцом запорной гайки и торцом Г;

- подрезать торец Д поршенька, срезав технологическую бобышку, и отполировать торец, выдержав размер 58 мм;

- собрать механизм изменения степени сжатия с новым узлом поршенька и установить механизм в головку цилиндра.

Замена коренных подшипников (рисунок 67)

Коренные подшипники подлежат замене, когда зазор между подшипниками и шейкой коленчатого вала выше допустимого в эксплуатации (см. Приложение В), а также, когда обнаружены на рабочей поверхности надиры, забоины, царапины или другие дефекты, наличие которых препятствует нормальной эксплуатации установки. При замене необходимо осмотреть и замерить диаметры коренных шеек коленчатого вала. При наличии рисок и некруглости, шейки вала исправить шлифовкой до размера, обеспечивающего нормальный зазор с новым подшипником. Если геометрия шеек вала в пределах допустимых величин, то риски и царапины на шейках удалить полировкой мелкой наждачной шкуркой.

Для замены коренных подшипников необходимо:

- снять блок цилиндра;

- снять переднюю и боковые крышки картера;

- снять поршневую группу, снять шатун;

- снять маховик;

- снять шестерню коленчатого вала;

- снять заднюю крышу картера;

- снять коленчатый вал;

- вынуть задний и передний коренные подшипники, предварительно освободив фиксатор и вывернув стопорный винт;

- установить в крышку картера новый задний коренной подшипник, совместив отверстия под фиксатор. Поставить фиксатор и заштифтовать;

Рисунок 67 - Коренные подшипники:

а) - передний;

б) - задний

- установить новый передний коренной подшипник в картер, совместив с отверстием под стопорный винт. Винт раскернить со стороны шлица осадкой в шлиц материала подшипника.

Монтаж коленчатого вала и подшипников следует производить в обратной последовательности демонтажу. При этом необходимо обеспечить требуемый торцовый зазор коленвала и надежную контровку подшипников и гаек шатуна. Если шейки вала подвергались шлифовке, необходимо тщательно промыть его бензином, особенно внутренние отверстия, предназначенные для подачи смазки.

Замену коренных подшипников целесообразно проводить при капитальном ремонте установки, В случае, когда износы коленчатого вала и подшипников значительны, замену их следует производить одновременно.

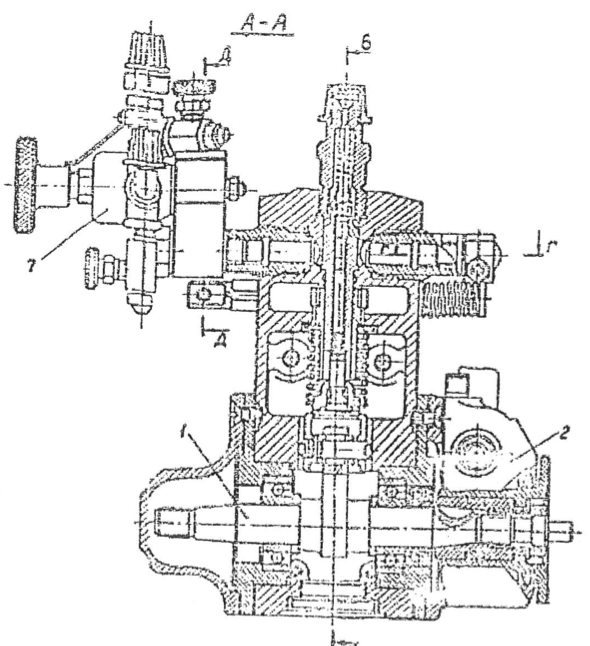

Замена узлов топливной аппаратуры

При правильной эксплуатации и своевременном уходе топливная аппаратура надежна в работе я длительное время не требует проведения какихлибо ремонтных работ, кроме профилактической очистки и промывки распылителя и форсунки.

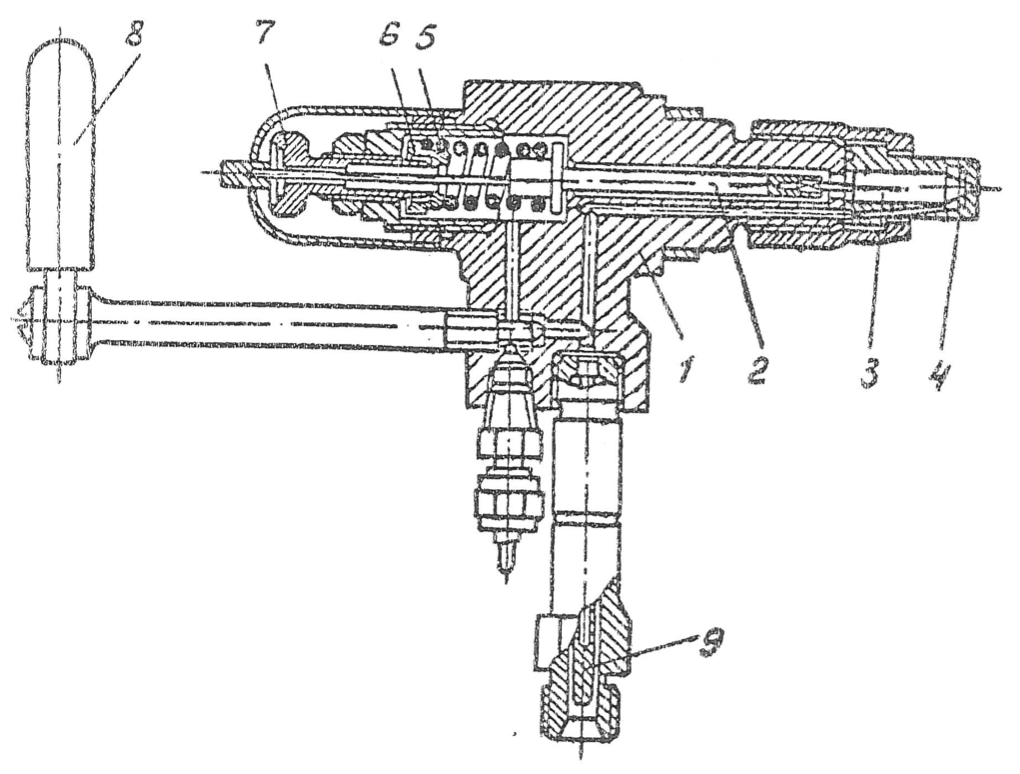

Топливный насос (см. рисунок 16) имеет большой запас производительности, которого хватает на многолетнюю эксплуатацию. Поэтому замену плунжерной пары следует производить лишь в крайнем случае, когда насос не обеспечивает требуемой подачи топлива. Такой ремонт должен проводиться очень тщательно и качественно с обеспечением торцевого зазора 0,3 ± 0,1 мм между торцом плунжера и притертым торцом буксы (при верхнем крайнем положении плунжера). Это достигается подбором толщины опорного пятачка роликового толкателя. Заменить плунжерную пару можно лишь при снятом кулачковом валике насоса, поэтому при этой операции насос должен быть подвергнут почти полной разборке.

Рисунок 16 - Топливный насос ТНВД ТН-1:

1-кулачковый валик;

2-механизм изменения угла опережения впрыска;

3-плунжер;

4-букса;

5-рейка;

6-нагнетательный клапан;

7-кран трехходовой;

8-масломерный щуп;

9-демпфер;

10-запорный кран;

11-сливной кран

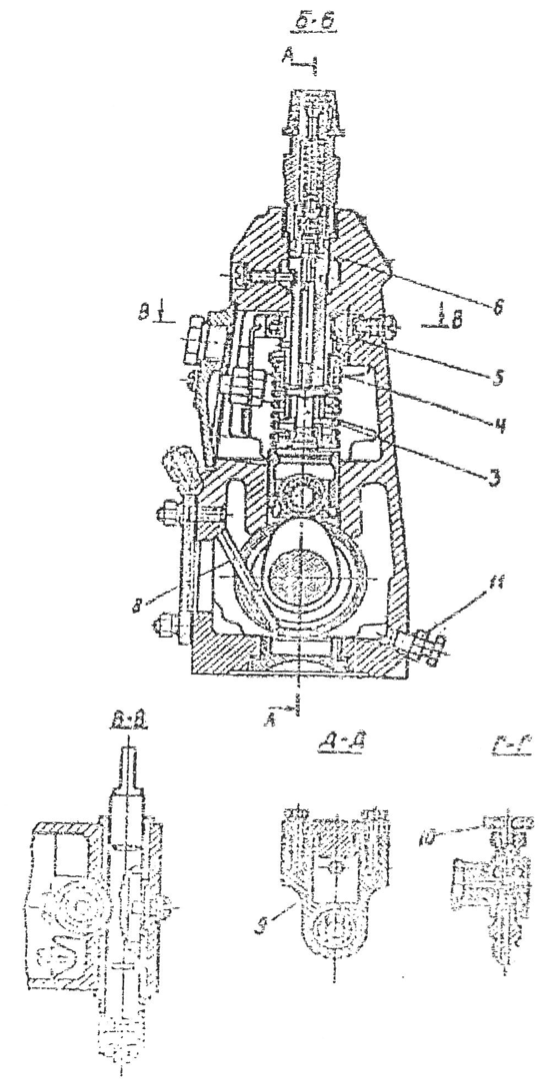

Форсунку (рисунок 18) для обеспечения правильного распыла и надежной работы, необходимо тщательно промыть в чистом керосине или бензине с последующей смазкой дизельным топливом. При этом не следует нарушать регулировки давления впрыска.

Рисунок 18 - Форсунка ФБ-7:

1-корпус;

2-шток;

3-игла распылителя;

4-распылитель;

5-пружина;

6-тарелка пружины;

7-регулировочный винт;

8-ручка перепускного крана;

9-фильтр

Распылитель нужно очищать от нагара через каждые 10 часов работы. Для съема распылителя отвернуть зажимную гайку и вынуть иглу из корпуса распылителя. Очищать нагар с распылителя только деревянным скребком. Применять для этой цели наждачную бумагу и стальные инструменты запрещается. Очистку канальцев можно производить медной проволокой с тщательной последующей промывкой в керосине. Окончательную промывку распылителя, собранного с иглой, проводить в отдельной ванночке с чистым дизельным топливом. При этом для достижения плавности хода рекомендуется проводить незначительную совместную притирку в топливе. Игла, выдвинутая из корпуса распылителя на 1/3 своей длины при угле наклона к горизонтали 45°, должна опускаться в корпус под собственным весом. При установке нового распылителя, его следует очистить от консервации и тщательно промыть в дизельном топливе, проверив плавность хода иглы.